Чем можно нарезать резьбу? Каким инструментом нарезают резьбу!

Метчики

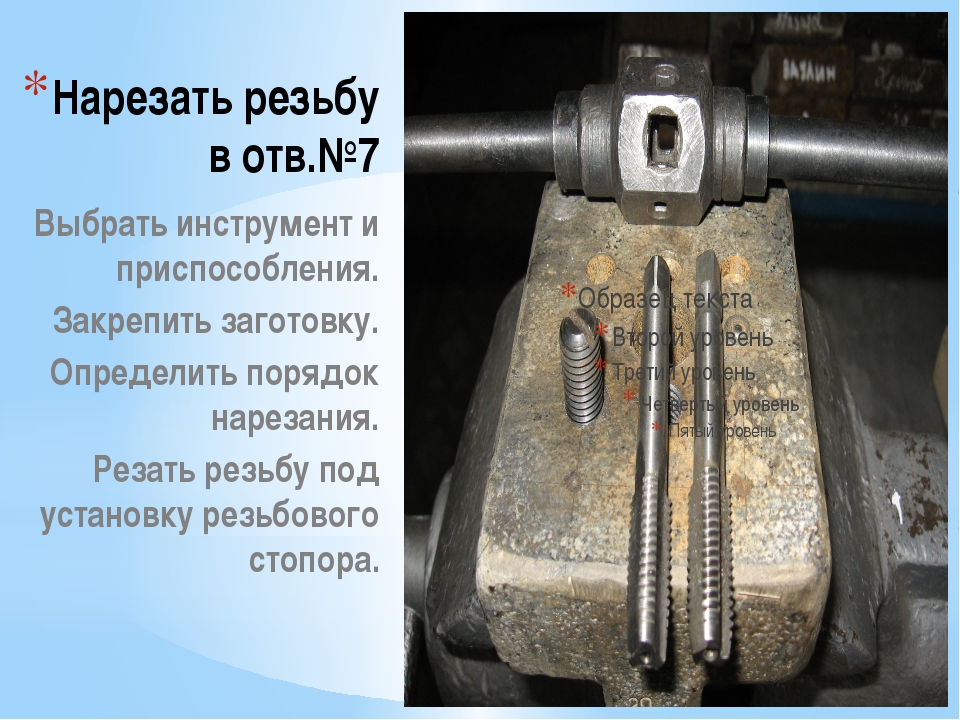

Метчик — приспособление, которое обеспечивает нарезание внутренней резьбы. По своей конструкции он похож на винт, выполненный из высокопрочной стали, на котором сделаны три или четыре прямые продольные углубления, образующие при пересечении витков резьбы винта металлорежущие кромки . Выделяют рабочую часть и хвостовик этого инструмента. Рабочий элемент инструмента состоит из: режущей и направляющей части.

Металлорежущая сторона напоминает конус и ею выполняется нарезание. Направляющая сторона посылает инструмент в рабочее отверстие, в котором нарезается, и калибруется резьба.

На конце хвостика есть присоединительный квадрат, который необходим для фиксации инструмента в ручном инструменте. Размерность присоединительного квадрата для ручного привода зависит от размера метчика.

Канавки на рабочей стороне инструмента имеют продольные углубления.

Метчик для нарезки резьбы изготавливается из быстрорежущей или углеродистой стали технологиям, утвержденным для изготовления металлорежущего инструмента. Они проходят термическую обработку, от точности выполнения которой зависит работоспособность и долговечность метчика. Поверхностная твердость метчиков должна находиться в пределах 63 — 66 HRc. Предметы из углеродистой стали имеют намного меньшую стойкость, чем модели из быстрорежущей. Для увеличения твердости и стойкости режущей кромки рабочая часть машинных метчиков может иметь покрытие из нитрида титана характерного «золотого» цвета.

Существует два способа нарезания внутренней резьбы ручным инструментом: европейский и американский. В Европе принято работать в два или три прохода разными метчиками. В США — одним в один проход. В США, например, достаточно широко используется метрическая резьба, и предлагаемые американскими производителями подобные приспособления для метрической системы рассчитаны на работу в один проход. Резьбонарезной инструмент Европейские производства предлагает широкий ассортимент приспособлений только для метрической, но и для дюймовой системы. Однако и те, и другие предлагаются ими только в виде комплектов в два или в три прохода.

В Европе принято работать в два или три прохода разными метчиками. В США — одним в один проход. В США, например, достаточно широко используется метрическая резьба, и предлагаемые американскими производителями подобные приспособления для метрической системы рассчитаны на работу в один проход. Резьбонарезной инструмент Европейские производства предлагает широкий ассортимент приспособлений только для метрической, но и для дюймовой системы. Однако и те, и другие предлагаются ими только в виде комплектов в два или в три прохода.

В России принят европейский подход, на Дальнем Востоке — американский Соответственно ниже основное внимание уделено именно этим приспособлениям для нарезания резьбы европейским способом. Набор из двух (черновой и чистовой модели) используются для работы в мягких сталях, а комплекты из трех (черновой, средней и чистовой модели) — при работе с более твердыми металлами.

Внутри набора различаются по количеству рисок (ободков), нанесенных на хвостовик. Как часто бывает, стандартов на такие обозначения нет, и существуют отечественная и зарубежная системы обозначений. В отечественной системе одна риска означает черновую модель, две – среднию модель, а три – чистовую модель. В зарубежных наборах чистовой обычно без рисок. Надо также иметь в виду, что возможны ошибки маркировки (они встречаются и у самых именитых производителей) и надежнее всего различать метчики внутри комплекта по длине заходной части, состоящей из режущих перьев уменьшенного диаметра, со срезанными вершинами. Их диаметр плавно растет от конца метчика к хвостовику. У черновой модели самая глубокая заходная сторона. Обычно она содержит от четырех до девяти витков. Самая короткая заходная сторона у чистовой модели, от одного до трех витков. А средний по количеству витков режущих перьев на заходной части находится посередине между выше упомянутых предметов того же комплекта.

Как часто бывает, стандартов на такие обозначения нет, и существуют отечественная и зарубежная системы обозначений. В отечественной системе одна риска означает черновую модель, две – среднию модель, а три – чистовую модель. В зарубежных наборах чистовой обычно без рисок. Надо также иметь в виду, что возможны ошибки маркировки (они встречаются и у самых именитых производителей) и надежнее всего различать метчики внутри комплекта по длине заходной части, состоящей из режущих перьев уменьшенного диаметра, со срезанными вершинами. Их диаметр плавно растет от конца метчика к хвостовику. У черновой модели самая глубокая заходная сторона. Обычно она содержит от четырех до девяти витков. Самая короткая заходная сторона у чистовой модели, от одного до трех витков. А средний по количеству витков режущих перьев на заходной части находится посередине между выше упомянутых предметов того же комплекта.

Для работы в глухих отверстиях необходимы метчики, имеющие минимальное количество перьев на заходной части и притупленным концом.

Хвостовик всех предметов заканчивается присоединительным квадратом, который необходим для удержания приспособления в воротке. Стандартизации размеров квадратов по номиналу резьбы нет. Например, метчик на резьбу М10 у одного производителя может иметь квадрат 5,5 мм, у другого — 8 мм. Размеры квадратов на хвостовиках метчиков, мм: 2,1; 2,7; 3,0; 3,4; 4,9; 5,5; 6,2; 7,0; 9,0; 11,0; 12,0; 14,5; 16,0; 18,0; 20,0; 22,0; 24,0; 29,0; 32,0.

Воротки для метчиков

Воротки применяются для работы метчиком. В него вставляется и зажимается хвостовик данного приспособления. Такой ручной инструмент выпускается как нерегулируемый, с фиксированным размером посадочного гнезда, так и регулируемый, с изменяемым размером посадочного гнезда.

Плоский нерегулируемый вороток обычно имеет от одного до трех отверстий различного размера под наиболее употребительные размеры квадратов на хвостовиках метчиков. Сегодня такие воротки практически не выпускаются. За рубежом выпускаются нерегулируемые воротки с шаровой головкой. В головке под прямым углом сделаны четыре квадратных отверстия разных размеров из приведенного выше размерного ряда.

Сегодня такие воротки практически не выпускаются. За рубежом выпускаются нерегулируемые воротки с шаровой головкой. В головке под прямым углом сделаны четыре квадратных отверстия разных размеров из приведенного выше размерного ряда.

Регулируемые воротки содержат в своей конструкции винтовой механизм, двигающий зажимные части, фиксирующие хвостовик приспособления. При работе в труднодоступных местах могут потребоваться удлинители. Обычно они нерегулируемые и рассчитаны только на один размер присоединительного квадрата.

Торцевые воротки применяются для работы в труднодоступных местах. Они снабжаются фиксирующим патроном с губками, на которых сделаны выборки под квадрат на хвостовике метчика. Они изготавливаются как с фиксированным патроном, так и с храповиком. Храповик должен иметь переключатель направления на три положения (средний режим стопорит патрон).

При работе таким инструментом необходимо соблюдать простые правила, а именно:

- Применять смазывающую жидкость, которая содействует минимизации силы, увеличению качества работы и срока службы приспособления;

- При проходе первым метчиком обязательно, а при проходе последующими — при создании сопротивления вращению, на каждые четверть или треть оборота давать обратный ход для удаления стружки.

Плашки и приспособления для работы с ними

Для нарезания наружной резьбы применяется приспособление, называемое плашкой. Она похожа на круглую или шестигранную гайку из быстрорежущей или углеродистой стали, закаленной до твердости 63 — 66 HRc. Первый вариант такого приспособления требует особой державки, шестигранная может быть использована с обычным гаечным ключом. Однако начинать нарезание резьбы шестигранной плашкой все равно лучше с клуппом, поскольку он обеспечивает лучшие условия для управления плашкой в момент захода на резьбу, позволяя точнее выставлять плоскость плашки перпендикулярно оси заготовки. Затем, когда заход выполнен, лучше использовать гаечный ключ, поскольку шестигранный профиль лучше работает под большой нагрузкой.

В плашке вокруг центрального резьбового отверстия прорезаны от трех до пяти сквозных продольных отверстий, смещенных на одинаковые расстояния от центра приспособления. Образующие этих отверстий и резьба плашки в местах их пересечения создают режущие кромки.

Практически все круглые плашки имеют по боковой образующей выемку с сечением в форме трапеции на достаточно большую глубину .По достижении заметного износа плашка может быть разрезана вдоль этой выемки и затем ее можно использовать как разрезную плашку ,скомпенсировав тем самым ее износ. Следует только помнить, что жесткость разрезанной плашки существенно ниже и точность соблюдения форморазмеров резьбы при этом заметно падает.

В разрезной плашке боковая прорезь шириной 0,5-1,5 мм предусмотрена изначально.

Клупп

Клуппом называется предметы для фиксации плашки при нарезании резьбы. Клупп похож на круглую обойму с внутренним диаметром, который большее внешнего диаметра круглой плашки. В данном инструменте выполнено несколько резьбовых отверстий, в которые вворачиваются закаленные стопорные винты для крепления плашки. Число стопорных винтов изменяется в клуппах разных конструкций от одного до пяти. Выше упоминалось, что на боковой поверхности круглой плашки может быть выполнено три или четыре отверстия под стопорные винты. В качестве упора для стопорного винта может быть использована и трапецеидальная выемка на боковой образующей плашки. Соответственно, число реально используемых винтов изменяется от одного до четырех, в зависимости от конструкции и плашки, и клуппа. При использовании большего количества стопорных винтов нагрузка на каждый винт падает, но снижается жесткость крепления. Шестигранные плашки зажимаются по одной, двум или трем поверхностям, жесткость их фиксации существенно ниже.

Клупп похож на круглую обойму с внутренним диаметром, который большее внешнего диаметра круглой плашки. В данном инструменте выполнено несколько резьбовых отверстий, в которые вворачиваются закаленные стопорные винты для крепления плашки. Число стопорных винтов изменяется в клуппах разных конструкций от одного до пяти. Выше упоминалось, что на боковой поверхности круглой плашки может быть выполнено три или четыре отверстия под стопорные винты. В качестве упора для стопорного винта может быть использована и трапецеидальная выемка на боковой образующей плашки. Соответственно, число реально используемых винтов изменяется от одного до четырех, в зависимости от конструкции и плашки, и клуппа. При использовании большего количества стопорных винтов нагрузка на каждый винт падает, но снижается жесткость крепления. Шестигранные плашки зажимаются по одной, двум или трем поверхностям, жесткость их фиксации существенно ниже.

В образующие клуппа друг напротив друга вворачиваются две ручки с накаткой для вращения клуппа при работе.

Существуют клуппы, комплектуемые переходными кольцами с одинаковым внешним диаметром, равным внутреннему диаметру обоймы клуппа, но с различными внутренними диаметрами, под плашки разного размера. В переходных кольцах имеются сквозные отверстия для стопорных винтов клуппа. Сборка из плашки и переходника вставляется в клупп, и стопорные винты вворачиваются сквозь отверстия в кольце до упора в выборки, сделанные в плашке, фиксируя как переходное кольцо, так и плашку.

Для работы в местах с ограниченным доступом иногда приходится кустарным способом изготавливать достаточно сложные конструкции клуппов.

Чем нарезать резьбу — виды и назначение инструмента

Благодаря высокой надежности и простоте резьбовые соединения широко применяются в различных строительных конструкциях, машинах и механизмах. Так как основные геометрические параметры резьб являются общепринятыми, для создания новых соединений и ремонта изношенных узлов достаточно иметь небольшой набор стандартных инструментов.

Содержание

- Внутренняя резьба

- Наружная резьба

Внутренняя резьба

Внутреннюю резьбу нарезают в отверстии с помощью метчиков (1). Они представляют собой металлические стержни с закаленными зубьями. Изготовляются из инструментальной или быстрорежущей стали.

Виды метчиков

Метчики различают по назначению. Они могут использоваться для нарезания метрической, дюймовой, конической, трубной, а также трапецеидальной резьбы. Согласно соответствующим техническим условиям, а также ГОСТ 3266-81, в таблице представлены пределы применимости этого инструмента.

| Наименование резьбы | Номинальные диаметры |

| Метрическая | 1 — 52 мм |

| Дюймовая | 1/4” — 2” (дюйма) |

| Коническая | 1/16” — 2” |

| Трубная | 1/16” — 6” |

| Трапецеидальная | 5,6 — 90 мм |

Метчики для нарезания метрической и дюймовой резьбы изготавливаются комплектами. Комплект может состоять как из двух, чистового и чернового, так и из трех — чернового, среднего и чистового метчиков. Черновой метчик предназначен для снятия основной части стружки. Чистовой служит для окончательного, точного формирования профиля резьбы и калибровки.

Комплект может состоять как из двух, чистового и чернового, так и из трех — чернового, среднего и чистового метчиков. Черновой метчик предназначен для снятия основной части стружки. Чистовой служит для окончательного, точного формирования профиля резьбы и калибровки.

Чтобы идентифицировать метчик в комплекте, его хвостовую часть маркируют одной, двумя или тремя кольцевыми рисками. Возможно также обозначение с помощью номера: I – черновой, II – средний, III – чистовой.

Гаечные метчики предназначены для нарезания резьбы за один проход. Они являются однокомплектными, то есть продаются поштучно.

Для вращения метчиков используют воротки (2). Они могут быть нерегулируемыми с квадратными отверстиями под хвостовик фиксированного размера, а также регулируемыми. Кроме того, существуют воротки с трещоточным механизмом, обеспечивающие удобство работы в труднодоступных местах.

Наружная резьба

Вручную наружную резьбу нарезают плашками (5) и клуппами (4). Плашка представляет собой круглую гайку из быстрорежущей или инструментальной стали высокой твердости. С целью отвода стружки в ней предусмотрены специальные отверстия. Плашки бывают цельными и разрезными.

Плашка представляет собой круглую гайку из быстрорежущей или инструментальной стали высокой твердости. С целью отвода стружки в ней предусмотрены специальные отверстия. Плашки бывают цельными и разрезными.

Разрезные плашки имеют прорезь величиной до 1,5 мм. Благодаря этому они позволяют регулировать диаметр нарезаемой резьбы в пределах 0,1—0,3 мм. Их недостатком является меньшая точность, поэтому использовать такой инструмент в ответственных соединениях не рекомендуется. Диаметры плашек представлены в таблице.

| Наименование резьбы | Номинальные диаметры |

| Метрическая | 1 — 76 мм |

| Дюймовая | 1/4” — 2” (дюйма) |

| Трубная | 1/8” — 2” |

Вращение плашек производят с помощью плашкодержателей (3) и трещоток. Эти устройства, как правило, позволяют использовать несколько размеров режущего инструмента, например M16 — M20, 1/2” — 1”. Трещотки применяются для нарезания трубной резьбы плашками в труднодоступных местах, например, у стены.

Трещотки применяются для нарезания трубной резьбы плашками в труднодоступных местах, например, у стены.

Клуппы предназначены для нарезания наружной трубной резьбы диаметром 1/2” — 3”. Благодаря своей конструкции, они надежно фиксируются на трубе, что обеспечивает удобство работы, а также высокое качество резьбового соединения. Клуппы обычно оснащаются сменными резцами или головками. Это значительно увеличивает срок их эксплуатации. В зависимости от конструкции, для вращения ручных клуппов могут использоваться как съемные рукоятки, так и держатели-трещотки.

Как нарезать резьбу вручную плашкой и метчиком

Резьбовые соединения широко применяются в устройстве различных механизмов и машин. Болты, шпильки, винты, гайки – это универсальные, взаимозаменяемые крепежные изделия. Однако бывают случаи, когда требуется нарезать резьбу вручную. Качественно выполнить эту работу поможет специализированный инструмент.

Содержание

В машиностроении выделяют три основные системы крепежных резьб: метрическую, дюймовую и трубную.

Метрическая резьба получила наибольшее распространение. Она имеет треугольный профиль с углом 60˚. Её основные параметры, диаметр и шаг, выражаются в миллиметрах. Пример обозначения: М16. Это означает, что резьба метрическая, имеет диаметр 16 мм с крупным шагом 2,0 мм. Если шаг мелкий, тогда указывается его значение, например, М16*1,5.

Диаметры дюймовой и трубной резьбы выражаются в дюймах. Шаг характеризуется числом ниток на дюйм. Указанные параметры стандартизированы, поэтому всегда есть возможность подобрать необходимый инструмент.

Нарезание наружной резьбы плашкой

Для нарезания наружной резьбы потребуются следующие инструменты и материалы: плашка или трубный клупп, плашкодержатель, напильник, тиски, штангенциркуль, машинное масло.

Наибольшее распространение получили круглые плашки (лерки). Они бывают цельными или разрезными. Диаметры цельных круглых плашек стандартизированы. Это позволяет выбрать подходящий вариант из большого ряда размеров, например, М10, М12, М14, М16.

Особенностью разрезных плашек является возможность регулировать диаметр нарезаемой резьбы в пределах 0,1…0,25 мм. Однако они обладают пониженной жесткостью, что сказывается на точности получаемого профиля.

Порядок работы

Плашку устанавливают в плашкодержатель подходящего размера. После этого её закрепляют при помощи винтов. В случае с наружной трубной резьбой нередко используют плашкодержатели с трещоткой. Они обеспечивают удобство работы в труднодоступных местах, например, у стены.

Толщину стержня выбирают на 0,1…0,25 мм меньше диаметра наружной резьбы. Например, для М6 с крупным шагом это 5,80…5,90 мм; М8 – 7,80…7,90 мм; М10 – 9,75…9,85 мм. Замеры выполняют с помощью штангенциркуля. Диаметры стержней под нарезание метрической резьбы среднего класса точности 6g представлены в таблице.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр стержня, мм | |

номинальный | минимальный | ||

5 | 0,8 | 4,92 | 4,82 |

6 | 1 | 5,89 | 5,79 |

8 | 1,25 | 7,87 | 7,76 |

10 | 1,5 | 9,85 | 9,73 |

12 | 1,75 | 11,83 | 11,7 |

14 | 2 | 13,8 | 13,67 |

16 | 2 | 15,8 | 15,67 |

18 | 2,5 | 17,8 | 17,62 |

20 | 2,5 | 19,8 | 19,62 |

22 | 2,5 | 21,8 | 21,62 |

24 | 3 | 23,79 | 23,57 |

27 | 3 | 26,79 | 26,57 |

30 | 3,5 | 29,79 | 29,52 |

Чтобы обеспечить лучшее врезание плашки, на конце стержня запиливают фаску. Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Её ширина должна быть 1 – 1,5 мм для М6 … М18. Заготовку смазывают машинным маслом, что облегчает последующую работу и позволяет получить более качественную поверхность.

Плашку накладывают на конец стержня так, чтобы её плоскость была перпендикулярна оси нарезаемого болта. Далее с небольшим нажимом вращают плашкодержатель по часовой стрелке (если резьба левая, то против часовой стрелки). Когда плашка врежется в стержень на одну-две нитки, её следует повернуть на пол-оборота назад для лучшего удаления стружки. После этого снова делают 1-2 оборота по ходу резьбы и 0,5 – в обратную сторону. Действуя по данной схеме, болт нарезают на необходимую длину.

Диаметр наружной резьбы проверяют обычной гайкой или калибром-кольцом. При необходимости шаг контролируют резьбомером.

Нарезание внутренней резьбы метчиком

Для формирования внутренней резьбы необходимы следующие инструменты и материалы:

- молоток, кернер, дрель, сверла;

- комплект метчиков, вороток, слесарные тиски;

- машинное масло.

Технология нарезания резьбы метчиком

Первым делом производят разметку заготовки и кернят центр будущего отверстия. Подбирают сверло, соответствующее необходимому диаметру резьбы. Это можно сделать с помощью справочных таблиц или приближённо по формуле d = D – P. Здесь D – диаметр резьбы, P – её шаг, d – диаметр сверла. Например, для М10 d = 10 – 1,5 = 8,5 мм.

Номинальный диаметр резьбы, мм | Шаг, P | Диаметр сверла под резьбу |

|---|---|---|

| 2 | 0,4 | 1,6 |

| 3 | 0,5 | 2,5 |

| 3,5 | 0,6 | 2,9 |

| 4 | 0,7 | 3,3 |

| 5 | 0,8 | 4,2 |

| 6 | 1 | 5,0 |

| 0,75 | 5,25 | |

| 0,5 | 5,5 | |

| 8 | 1,25 | 6,8 |

| 1 | 7,0 | |

| 0,75 | 7,25 | |

| 0,5 | 7,5 | |

| 10 | 1,5 | 8,5 |

| 1,25 | 8,8 | |

| 1 | 9,0 | |

| 0,75 | 9,25 | |

| 0,5 | 9,5 | |

| 12 | 1,75 | 10,2 |

| 1,5 | 10,5 | |

| 1,25 | 10,8 | |

| 1 | 11 | |

| 0,75 | 11,25 | |

| 0,5 | 11,5 | |

| 14 | 2 | 12,0 |

| 1,5 | 12,5 | |

| 1,25 | 12,8 | |

| 1 | 13,0 | |

| 0,75 | 13,25 | |

| 0,5 | 13,5 | |

| 16 | 2 | 14,0 |

| 1,5 | 14,5 | |

| 1 | 15,0 | |

| 0,75 | 15,25 | |

| 0,5 | 15,5 | |

| 18 | 2,5 | 15,5 |

| 2 | 16,0 | |

| 1,5 | 16,5 | |

| 1 | 17,0 | |

| 0,75 | 17,25 | |

| 0,5 | 17,5 | |

| 20 | 2,5 | 17,5 |

| 22 | 2,5 | 19,5 |

| 24 | 3 | 21 |

| 27 | 3 | 24 |

| 30 | 3,5 | 26,5 |

В детали сверлят отверстие на требуемую глубину, которая должна превышать длину нарезаемой части. С помощью сверла диаметром большим, чем d, на кромке отверстия выполняют фаску. Она служит для центрирования и лучшего захода метчика.

С помощью сверла диаметром большим, чем d, на кромке отверстия выполняют фаску. Она служит для центрирования и лучшего захода метчика.

По основным параметрам резьбы – диаметру и шагу – подбирают режущий инструмент. Как правило, используют комплект из двух метчиков. Один из них черновой, другой – чистовой. По размеру квадрата хвостовой части метчиков выбирают вороток.

Деталь надежно закрепляют в тисках. Черновой метчик и отверстие смазывают машинным маслом. После этого устанавливают метчик строго перпендикулярно поверхности детали и, нажимая вдоль его оси, вращают вороток за рукоятки.

Нарезав одну-две нитки резьбы, делают четверть оборота в обратную сторону. Это способствует дроблению и удалению стружки, препятствует заеданию инструмента. Работу продолжают, осуществляя попеременное вращение: ½ оборота вперед, ¼ – назад. При этом необходимо следить за тем, чтобы не было перекоса метчика. Не стоит также прикладывать чрезмерное усилие к нему. Чтобы не допустить заедания, режущий инструмент периодически выводят, а отверстие очищают от стружки.

После нарезания внутренней резьбы на необходимую глубину в отверстие устанавливают чистовой метчик. Когда он пойдет по заданному направлению, на него надевают вороток и продолжают работу. Периодически добавляют смазку.

Резьбу проверяют с помощью калибра-пробки или болта. Он должен ввертываться без усилий и не качаться. При необходимости делают дополнительный проход чистовым метчиком.

Как самостоятельно нарезать резьбу на трубах, Нарезка резьбы в трубах

Резьба – один из основных типов скрепления металлических труб. Резьба на трубе представляет собой чередование выступов и канавок, которые винтообразно нанесены на металл. Ее можно наносить как на внутреннюю, так и на внешнюю поверхность изделия. Как правило, резьбу производят на трубах, различных крепежах и элементах оборудования.

Основные характеристики и виды резьбыДля более удобной работы с резьбой используют общепринятые определения:

- Профиль.

Бывает треугольным, прямоугольным либо трапецеидальным. Треугольные профили довольно специфичны и обычно используются в разных технических системах.

Бывает треугольным, прямоугольным либо трапецеидальным. Треугольные профили довольно специфичны и обычно используются в разных технических системах. - Угол профиля. Это угол, который образовывают боковые грани получившихся витков.

- Направление. Бывает правым либо левым. Левое направление, при котором гайка накручивается на болт против часовой стрелки, встречается достаточно редко. Более частым вариантом является правое направление.

- Шаг. Это расстояние, получающееся между основаниями либо вершинами, которые образовывают соседние витки.

- Глубина. Это величина отрезка, расположенного между самой глубокой точкой и вершиной.

Также специалисты различают внутренний, наружный и средний диаметр. Треугольные профили могут подразделяться на дюймовые и метрические.

Метрические представляют собой равносторонний треугольник, у которого углы составляют 60. В таком случае наружный и внутренний диаметры указывают в миллиметрах. Шаг также указываются в миллиметрах и долях.

В таком случае наружный и внутренний диаметры указывают в миллиметрах. Шаг также указываются в миллиметрах и долях.

Дюймовые профили отличаются от метрических тем, что угол их вершин составляет 55. Как очевидно из названия, все размеры выражаются в дюймах. Такую резьбу принято подразделять на крепежную и трубную. Крепежный вариант отличается большим шагом и обычно используется для болтов, гаек и различных отверстий, где требуется точная стыковка элементов. Трубная же применяется для соединения труб и обладает меньшим шагом.

Таблица соответствия наиболее популярных диаметров для метрической, дюймовой и трубной резьб с примером подбора заготовки под резьбу

Нарезка резьбы ручным способомДля того, чтобы качественно нарезать резьбу, вам потребуется специальне инструменты:

Плашки или лерки — инструмент для нарезания резьбы, представляющий собой прокаленные гайки с особыми кромками и стружечными отводами. Резьбонарезное приспособление состоит из 8-10 шагов резьбы, где первые пара витков представляют собой заборную часть. Используются совместно с держателями. По конструкции могут быть цельными, разрезными и раздвижными. Разрезные имеют возможность точной регулировки диаметра и применяются для нарезки более точных размеров с регулировкой диаметра до 1,25 мм.

Резьбонарезное приспособление состоит из 8-10 шагов резьбы, где первые пара витков представляют собой заборную часть. Используются совместно с держателями. По конструкции могут быть цельными, разрезными и раздвижными. Разрезные имеют возможность точной регулировки диаметра и применяются для нарезки более точных размеров с регулировкой диаметра до 1,25 мм.

Плашки трубные

Тип плашек с трубной дюймовой резьбой для нарезания соответствующих резьб на трубах и фасонных элементах. Маркируются буквой G. Диапазон размеров резьб составляет от 1/8 до 2 дюймов. Из них наиболее часто используются в системах водоподачи размеры — 1/2, 3/4 и 1 дюйм. Более редко, как правило, в гидравлике используется с размером резьбы 5/8, 7/8, 5/6 и 3/8 дюйма.

Плашки конические трубные

Специальные виды плашек для нарезания резьбы круглого конического типа, наиболее часто применяемой в трубопроводах высокого давления. Имеют особую конструкцию, обеспечивающую одностороннюю нарезку резьбы, а не напроход, как в обычной конструкции. Плашки имеют заборный конус с углом 30 – 55°, имеют малую ширину перьев для снижения усилий резания и трения. Имеет число стружечных отверстий от 4 до 7 (для диаметров от 1/6 до 2 дюймов).

Плашки имеют заборный конус с углом 30 – 55°, имеют малую ширину перьев для снижения усилий резания и трения. Имеет число стружечных отверстий от 4 до 7 (для диаметров от 1/6 до 2 дюймов).

Резьбонарезной клупп — представляет собой круглый держатель для сменной лерки, оборудованный трещоткой. Для облегчения работы с этим инструментом его комплектуют довольно длинным рычагом, который при необходимости может наращиваться.

Нарезка внутренней резьбы при помощи метчикаЧтобы нанести резьбу внутри трубы, обычно используется метчик. Он имеет форму стержня с режущими кромками. Вставлять его необходимо в специальный вороток.

Метчик состоит из следующих частей:

- Заборная часть. Представляет собой конус, который производит непосредственное нарезание резьбы.

Зубья резцов расположены по всей окружности.

Зубья резцов расположены по всей окружности. - Калибрующая часть. Этот элемент является продолжением заборной части и имеет вид цилиндра, на котором расположены зубья.

- Хвостовая часть. Имеет головку с квадратным сечением и предназначена для удержания метчика в вороте.

Чтобы инструмент не перегревался во время работы, для охлаждения используют различные среды:

- Для алюминия и алюминиевых сплавов подходит керосин,

- Для медных изделий используют скипидар,

- Сталь охлаждают эмульсией.

Если охладителя будет недостаточно, то профиль может получиться неравномерным или с шероховатостями.

Специалисты советуют использовать в работе комплектные метчики. В комплект входит инструмент для черновой нарезки и для чистовых работ. Исключив хотя бы один из метчиков, вы не сэкономите много времени, однако качество конечного результата может быть низким.

youtube.com/embed/YXJ5b1e21qo» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Требования к организации процессаЧтобы нарезка резьбы прошла успешно, важно выполнять основные требования:

- Первым делом поверхность тщательно очищается от грязи и пыли,

- Далее поверхность рабочего инструмента и обрабатываемой детали нужно смазать спецжидкостью,

- Перед началом работы следует убедиться, что инструмент исправен.

На складе Минской оптово-розничной металлобазы «Аксвил» вы можете подобрать и купить любые стальные трубы необходимые для проведения строительных или сантехнических работ:

Как нарезать резьбу плашкой? — РИНКОМ

Поделиться

18-11-2016

Рис. 1. Плашки

Плашки предназначены для нарезания наружных резьб. Инструмент конструкционно похож на гайку с режущими зубцами и отверстиями для закрепления в воротке. Расположение зубцов — коническое, толщина плашки — 8 – 10 режущих кромок.

Расположение зубцов — коническое, толщина плашки — 8 – 10 режущих кромок.

В торговых сетях можно купить плашки круглой, квадратной, шестигранной формы, раздвижные, разрезные или цельные. Чаще других используют круглые цельные плашки — ими нарезают внешние резьбы вручную. Наибольший интерес для изучения представляют ручные способы создания метрической и трубной резьбы. Кроме конфигураций плашки различаются по размерам сечений. Таблица ниже поможет сориентироваться в стандартных величинах.

Диаметр стержней (труб) под нарезание резьбы плашками

| Метрическая резьба | Трубная резьба | ||||

| наружный диаметр резьбы, мм | диаметр стержня, мм | диаметр резьбы, дюймы | диаметр стержня, мм | ||

| минимальный | максимальный | минимальный | максимальный | ||

| 5 | 4,92 | 4,84 | G 1/2 | 20,7—21,3 | 20,4 |

| 6 | 5,92 | 5,80 | G 5/8 | 22,7—23 | 22,4 |

| 8 | 7,90 | 7,80 | G 3/4 | 26,2—26,8 | 25,9 |

| 10 | 9,90 | 9,80 | G 7/8 | 30,0 | 29,9 |

| 12 | 11,88 | 11,76 | G 1 | 33,5 | 32,7 |

| 14 | 13,82 | 13,70 | G 1/4 | 42,3 | 41,4 |

| 15 | 15,82 | 15,70 | G 1 1/2 | 48 | 47,1 |

| 18 | 17,82 | 17,70 | G 2 | 60 | 58,3 |

Перед началом нарезки подготовьте:

- плашку;

- вороток;

- железный прут или деталь, требующую нанесения резьбы;

- машинное масло.

Ход работы по нарезанию внешней резьбы плашкой

Рис. 2. Нарезание внешней резьбы плашкой

- ПОДГОТОВКА. Торец заготовки нужно срезать по окружности под углом 40 ⁰. Это облегчит вхождение и фиксацию заготовки в проеме плашки.

ВАЖНО! Сечение заготовки должно точно совпадать с сечением нужной резьбы. Перед началом нарезки прут можно обточить на толщину 0,1 – 0,2 мм для твердых сплавов, до 0,4 мм для мягких металлов.

Подготовленную деталь закрепляют в тисках в строго вертикальном положении.

- ПЕРВЫЕ ВИТКИ. Крайне важно положение плашки на первых витках резьбы — их конфигурация задает тон всей работе. Закрепив плашку нужного диаметра в воротке, нужно смазать инструмент маслом, приложить его к головке прута (заготовки) и осторожно сделать первые несколько кругов. Для проворачивания плашки на воротке установлены рукоятки — одна против другой. Нажимая равномерно на ручки воротка, нужно с усилием надавить плашкой на заготовку, совершая при этом одновременно вращательное движение.

Это требует навыка и далеко не у всех получается с первого раза.

Это требует навыка и далеко не у всех получается с первого раза.

Можно зажать прут и газовым ключом, но эксперты считают, что в таком случае соблюсти строго горизонтальное положение плашки и обойтись без перекосов будет почти невозможно.

- НАРЕЗАНИЕ. Сделав несколько первых витков и убедившись в том, что процедура проходит ровно, можно продолжить работу, нарезав необходимое количество витков. Признаком того, что первые витки сделаны ровно, станет горизонтальное положение плашки и воротка — это можно и нужно проверить уровнем. При успешном старте дальнейшая работа идет легче и с равномерным усилием. Как только заготовка углубится в плашку и достигнет ее середины, вдавливающее усилие можно ослабить — происходит так называемое самозатягивание, дальше нужно будет совершать только вращательные движения.

СОВЕТ.

Если в начале процедуры произошел явный перекос, можно снять плашку с заготовки, обстучать прут и снова попробовать нарезать резьбу правильно. Концевая часть будущего винта не несет на себе главную нагрузку, так что подобная работа над ошибками позволительна.

Концевая часть будущего винта не несет на себе главную нагрузку, так что подобная работа над ошибками позволительна.

- УДАЛЕНИЕ СТРУЖКИ. После 1–2 полных оборотов воротка следует прокручивать плашку в обратную сторону на 180 ⁰ (полкруга), чтобы избавиться от металлической стружки, появляющейся в процессе нарезания.

- ЗАВЕРШЕНИЕ ПРОЦЕДУРЫ. Нарезав резьбу на нужную, плашку снимают с заготовки естественным путем — возвращая инструмент по уже готовой резьбе. Винт/болт, отрезок трубы готов к использованию/креплению.

как нарезать внутреннюю и внешнюю трубную резьбу на трубах водопровода

Содержание:

Для сборки современных трубопроводов могут применяться трубы из пластика или металла, при чем для соединения пластиковых труб используется сварочный аппарат. Что касается металлических изделий, то их сборка предусматривает наличие резьбовых фитингов: это обеспечивает максимальную прочность соединения. Для реализации этого способа резьбу потребуется нарезать и на самих трубах.

Для реализации этого способа резьбу потребуется нарезать и на самих трубах.

Какой нужен инструмент

Нарезание резьбы на трубах потребует обязательного наличия следующих приспособлений:

- Рулетка, карандаш, штангенциркуль. Чтобы собрать трубопровод, необходимо заранее разработать схему. Вначале берется труба с указанной длиной: разметка производится рулеткой и карандашом. Штангенциркулем проводится замер диаметра и подбор подходящих приспособлений. При разметке важно соблюдать значительную точность и аккуратность, так как любое отклонение от заданного размера приводит к нарушению правильности всей конструкции. Как следствие, в таких случаях нередко приходится переделывать весь трубопровод.

- Болгарка. При помощи данного инструмента осуществляют порезку труб согласно нанесенным меткам. Эти же функции может выполнить и простая ножовка по металлу.

- Тиски.

Во время работы труба должна быть надежно зафиксирована в строго горизонтальном положении.

Во время работы труба должна быть надежно зафиксирована в строго горизонтальном положении. - Машинное масло или другая смазка. Для облегчения ручной нарезки резьбы практикуется смазывание инструмента и обрабатываемого участка специальным веществом.

- Инструменты для нарезки резьбы. Трубную резьбу можно нарезать клуппом, плашкой или метчиком. Какой именно инструмент использовать, зависит от вида нарезаемой резьбы и предпочтений исполнителя. Для разных работ используется различный набор для нарезки резьбы на трубах, в зависимости от ситуации. Наружная резьба нарезается плашкой, удерживание которой осуществляется клуппом или плашкодержателем. Для нанесение внутренней резьбы понадобятся метчики.

Самостоятельное нарезание резьбы

Как нарезать трубную резьбу своими силами?

Самостоятельное нарезание резьбы начинается рядом подготовительных мер:

- Отрезание куска трубы по размеру.

При замене поврежденного участка трубопровода первым делом данный участок нужно аккуратно вырезать в строго перпендикулярном к стенке направлении. Если это условие не будет соблюдено.

При замене поврежденного участка трубопровода первым делом данный участок нужно аккуратно вырезать в строго перпендикулярном к стенке направлении. Если это условие не будет соблюдено. - Чистка участка под резьбу. С того места, где будет нарезаться трубная резьба, нужно полностью снять всю краску и коррозию: если это не сделать, работа может быть явно затруднена.

- Снятие фаски. Чтобы работа шла легче, с концов трубы нужно убрать фаску.

Нарезание резьбы при помощи клуппа

Клупп используют для нарезания наружной резьбы, для чего потребуются следующие операции:

- Подобрать клупп с нужным диаметром. Чтоб провести подбор правильно, нужно обязательно сверяться по штангенциркулю.

- Смазывание внутренней полости клуппа и подготовленного участка на трубе при помощи машинного масла.

- Установка клуппа внутрь трубы, для облегчения вращательных движений. Как правило, такие держатели входят в комплект по нарезке резьбы на трубах.

Читайте также: «Как использовать клупп трубный при нарезке резьбы».

Читайте также: «Как использовать клупп трубный при нарезке резьбы». - Фиксация трубы в тиски. Это потребуется во время первоначального сбора трубопровода. Если же водопроводную трубу оснащают резьбой во время ремонтных мероприятий, нарезка резьбы осуществляется по месту.

- Установка клуппа на подготовленный участок и начало вращательных движений. Таким образом осуществляется непосредственное нарезание резьбы. После проведения нескольких вращений клупп отводят обратно на 90 градусов, чтобы снять образовавшуюся в результате нарезки стружку. По завершению работы проводится полное удаление масла.

Как нарезать резьбу на трубе возле стены? Если резьба нарезается по месту на трубопроводе, который проходит рядом со стеной, то это может вызвать помехи для вращательных движений. В таком случае приходится каждый раз, когда трубка-держатель упирается в стену, переставлять ее в другое положение. Сам же нарезной инструмент должен оставаться в одном положении.

Нарезание резьбы при помощи плашки

Как нарезать резьбу плашкой на трубе? Плашки бывают круглыми и раздвижными. Круглые плашки могут иметь разный диаметр, в зависимости от диаметра трубы. Что касается раздвижных моделей, с помощью этого универсального инструмента можно обрабатывать трубы разного диаметра: для большего удобства он комплектуется специальным держателем. Большая популярность плашек объясняется их дешевизной. Перед началом работы проводится подготовка трубы по вышеописанной процедуре. Читайте также: «Как выполняется нарезка резьбы на трубах в зависимости от её вида».

Для проведения самой работы по нарезанию резьбы на трубе при помощи плашки предлагается следующая схема:

- Подбор штангенциркулем подходящего плашки с подходящим диаметром.

- Смазывание инструмента и обрабатываемого участка трубы любой смазкой.

- Фиксация плашки внутри специального держателя. Крепление резьбовых лерок (плашек) в держателе должно быть очень прочным.

При несоблюдении этого условия наблюдается перекос в нанесении резьбы, что делает место соединения очень ненадежным, вплоть до появления протечек.

При несоблюдении этого условия наблюдается перекос в нанесении резьбы, что делает место соединения очень ненадежным, вплоть до появления протечек. - Вращение плашкодержателя в правильном направлении. После проделывания нескольких вращений проделывается та же процедура, что и при использовании клуппа: таким образом появляется возможность убрать образовавшуюся стружку. Для этих целей приспособление нужно немного отвинтить обратно.

- По окончанию работы проводится чистка инструмента и трубы от смазочного материала.

Первая стадия осуществляется черновыми плашками, осуществляющие четкое прорезание трубы, однако точность резьбы в этом случае незначительна. Для окончательной нарезки применяется чистовая плашка.

Нарезка внутренней резьбы на трубах

Трубка с внутренней резьбой получается при помощи двух метчиков – чернового и чистового. Черновым инструментом снимают примерно 70 % стружки, остальная часть удаляет чистовой инструмент.

Нарезка внутренней резьбы проводиться в таком порядке:

- Подготовка отверстия. Отверстие, в котором проводится нарезка резьбы, нужно хорошо почистить. Шлифовальной шкуркой с его поверхности убираются все инородные покрытия и отложения.

- Подборка метчика подходящего диаметра.

- Установка метчика внутрь отверстия. Очень важно, чтобы нарезное приспособление находилось в строго вертикальном положении.

- Начало вращательных движений. Их нужно совершать по часовой стрелке.

Водопроводные трубы с резьбой довольно нередко используется в современных бытовых коммуникациях. Своими силами оснастить трубу резьбой – вполне реальная задача. Все, что для этого нужно – приобрести нужный инструмент, и приложить старание. Резьба на трубах водопровода может быть сделана не только профессиональным мастером, но и любителем: главное, четко следовать предложенным рекомендациям, и не торопиться.

О том как нарезать резьбу?

Резьбовое соединение деталей считается одним из самых надежных. Именно поэтому такие соединения используют повсеместно – будь то трубопроводы или обычная шариковая ручка.

Нарезание резьбы самостоятельно в домашних условиях – дело нехитрое, однако требует определенной сноровки.

Про внутреннююи внешнюю резьбу можно узнать подробнее в материале ниже.

Внутренняя резьба Главным инструментом для нанесения внутренней резьбы является метчик. Метчик напоминает собою винт из стали особой твердости с острыми, идеально подходящими для резки металла, канавками. В продаже имеются метчики всевозможных видов, диаметров, размеров. Для нарезания резьбы практически всегда используют два метчика – для черновой и чистовой резьбы.

Для нанесения внешней резьбы на винты или болты используют уже другой инструмент – плашку. Своим видом она, как и следовало ожидать, напоминает гайку из сверхпрочного сплава с остро режущими канавками.

Для того чтобы самостоятельно нанести внешнюю или внутреннюю резьбу, необходимо зажать инструмент (метчик или плашку) в специальные тиски, снабженные воротком — метчикодержатель.

Чтобы все получилось, необходимо выполнить несколько условий:

- Использовать пригодный инструмент.

При покупке метчика необходимо удостовериться, что Вы покупаете то, что нужно. Сплав, из которого изготовлен метчик, должна быть достаточно прочной для того материала, на котором Вы собрались делать резьбу. Существуют разные виды метчиков, заточенные для работы с разными материалами – от дерева и пластмассы до сплавов стали и даже камня. То же самое касается плашки – некачественный инструмент просто испортит заготовку плохой резьбой.

- Следить за инструментом.

Под этим тезисом мы понимаем своевременный уход за метчиком. Для того, чтобы он служил долгое время, его необходимо смазывать маслом или керосином в процессе работы. Риск его поломки при правильном уходе снижается в несколько раз.

- Адекватно подбирать диаметр отверстия.

Отверстие и винт должны четко соответствовать друг другу, в противном случае результат окажется плачевным – поломка метчика или некачественно нанесенная резьба.

- Своевременно очищать метчик и плашку.

После нанесения каждой резьбы (черновой или чистовой), следует удалить образовавшиеся стружки и опилки. Для этого отлично подходит кисточка или зубная щетка. Не забывайте на каждый оборот откатывать половину оборота назад, для удаления стружки и шлифовки резьбы.

Извлечение сломанного метчика Поломка метчика – явление очень распространенное. Особенно часто оно случается, когда нужно нанести резьбу на внутреннюю поверхность в теле детали «вглухую». Если верхний край его находится снаружи, попробуйте вывернуть его пассатижами. Если такая роскошь недоступна, и метчик сломался в недосягаемом для плоскогубец месте, то слесари на этот случай пользуются следующим: азотную кислоту наносят на остатки метчика и ждут, пока его кромки не уничтожатся. При этом деталь следует залить (обезопасить от разъедания) парафином или воском. После того, как режущие кромки удалены, остатки выбиваются четким ударом по внешней стороне детали.

Особенно часто оно случается, когда нужно нанести резьбу на внутреннюю поверхность в теле детали «вглухую». Если верхний край его находится снаружи, попробуйте вывернуть его пассатижами. Если такая роскошь недоступна, и метчик сломался в недосягаемом для плоскогубец месте, то слесари на этот случай пользуются следующим: азотную кислоту наносят на остатки метчика и ждут, пока его кромки не уничтожатся. При этом деталь следует залить (обезопасить от разъедания) парафином или воском. После того, как режущие кромки удалены, остатки выбиваются четким ударом по внешней стороне детали.

Болты с накатанной резьбой и нарезанной резьбой

Существует два способа нарезания резьбы на механическом креплении: накаткой или нарезанием. Иногда наши клиенты спрашивают о процессе нарезания резьбы, особенно о том, какой тип резьбы болта сильнее. Хотя оба процесса дают одинаковые результаты, в каждом процессе есть несколько различий, которые вызывают различия в продуктах. Прежде чем перейти к прочности изделий, давайте рассмотрим различия между болтами с накатанной и нарезной резьбой.

Прежде чем перейти к прочности изделий, давайте рассмотрим различия между болтами с накатанной и нарезной резьбой.

Болты с катанной резьбой

Процесс нарезания резьбы роликом на болте — это процесс холодной штамповки с использованием набора штампов из закаленной стали для формирования резьбы на болте. Матрица выступает во внешний диаметр болта-заготовки, образуя резьбу на болте. Поскольку болт находится под высоким давлением, стальное зерно течет в нескольких направлениях, в результате чего болт становится прочнее, так как это не нарушает структурную целостность стали. Болты с накатанной резьбой также более гладкие при установке и более устойчивы к повреждениям из-за их закалки и сжатия.

Болты с нарезной резьбой

Нарезка болтов с нарезкой резьбы включает разрезание структуры зерна стали для получения резьбы. Хотя болты с накатанной резьбой имеют некоторое преимущество перед болтами с нарезанной резьбой в отношении прочности и стоимости, нарезанная резьба может быть изготовлена практически по всем спецификациям, включая болты большего диаметра. Birmingham Fastener способен нарезать резьбу диаметром до 4 дюймов.

Birmingham Fastener способен нарезать резьбу диаметром до 4 дюймов.

Прочность накатанной и нарезанной резьбы

В прошлом наши клиенты спрашивали, являются ли болты с катанной резьбой более слабым продуктом из-за меньшего диаметра стержня.Пруток с резьбой ломается в самом слабом месте, которое находится в основании резьбы, и поскольку диаметр впадины резьбы меньше, чем диаметр прутка на изделиях с нарезанной или прокатанной резьбой, диаметр прутка не имеет значения при рассмотрении прочности на растяжение. Важно то, что работа была выполнена в самом слабом месте резьбового изделия. Для болта с нарезанной резьбой никаких работ с материалом не производилось. Удаление металла используется для формирования резьбы. Резьбовой участок болта с накатанной резьбой формируется движением металла в процессе холодной штамповки.Этот процесс делает накатанную нить более прочной во время испытания на растяжение. Однако важно отметить, что термообработанные крепежные детали с нарезанной резьбой, такие как наши болты A325 1-1 / 2 ”, будут работать на том же уровне, что и любой болт с накатанной резьбой, потому что термообработка будет определять прочность болта как в отличие от метода их формирования.

»Болты с накатанной и нарезанной резьбой

Резьба механического крепежного изделия, независимо от того, является ли он болтом с головкой, стержнем или гнутым болтом, может быть получена резкой или накаткой.Ниже описаны различия, заблуждения, преимущества и недостатки каждого метода.

Резьба накатанная

Роликовая нарезка резьбы — это процесс, при котором сталь выдавливается для образования резьбовой части крепежа, а не удаляется, как при нарезании резьбы. В этом процессе болт изготавливается из круглого прутка уменьшенного диаметра. Например, болт диаметром 1 дюйм изготавливается из круглого стержня диаметром 0,912 дюйма. Этот материал «делительного диаметра» представляет собой примерно середину между большим диаметром (вершинами) и меньшим диаметром (впадинами) резьбы.Болт «прокатывается» через набор резьбонарезных головок, которые смещают сталь и формируют резьбу. Конечным результатом является крепежная деталь с полным диаметром резьбы 1 дюйм, но уменьшенным диаметром корпуса (0,912). Нарезание резьбы рулонами — чрезвычайно эффективный процесс, который часто приводит к значительной экономии средств. Таким образом, Portland Bolt будет наматывать резьбу, когда это возможно.

Нарезание резьбы рулонами — чрезвычайно эффективный процесс, который часто приводит к значительной экономии средств. Таким образом, Portland Bolt будет наматывать резьбу, когда это возможно.

Неправильные представления о резьбонарезании рулона

- Болты с цилиндрической резьбой не соответствуют спецификациям ASTM.

Технически любая спецификация, за исключением конструкционных болтов A325 и A490, может быть изготовлена с уменьшенным корпусом и накатанной резьбой.

- Болт с уменьшенным корпусом будет слабее, чем болт с полноразмерным корпусом.

Самым слабым местом любой механической застежки является малый диаметр резьбы. Поскольку размеры резьбы нарезанной резьбы и крепежной детали накатной резьбы идентичны, нет абсолютно никакой разницы в прочности. Фактически можно было бы возразить, что деформационное упрочнение, которое происходит во время процесса заправки ролика, может даже сделать крепежный элемент с накатанной резьбой более прочным. Кроме того, нарезание резьбы нарушает естественную структуру зерна круглого прутка, в то время как нарезание рулонной резьбы восстанавливает ее. Можно снова возразить, что врезание в волокна круглого стержня при нарезании резьбы может привести к образованию резьбы, которая имеет меньшую структурную целостность, чем деталь, на которую нарезана резьба.

Фактически можно было бы возразить, что деформационное упрочнение, которое происходит во время процесса заправки ролика, может даже сделать крепежный элемент с накатанной резьбой более прочным. Кроме того, нарезание резьбы нарушает естественную структуру зерна круглого прутка, в то время как нарезание рулонной резьбы восстанавливает ее. Можно снова возразить, что врезание в волокна круглого стержня при нарезании резьбы может привести к образованию резьбы, которая имеет меньшую структурную целостность, чем деталь, на которую нарезана резьба.

Преимущества нарезания резьбы на роликах

- Значительно меньшее время работы означает меньшие затраты.

- Поскольку болт с цилиндрической резьбой имеет меньший диаметр корпуса, он весит меньше, чем его полноразмерный аналог. Такое снижение веса снижает стоимость стали, цинкования, термообработки, гальваники, перевозки и любые другие расходы, связанные с крепежом, которые зависят от веса.

- Холодная обработка делает резьбу более устойчивой к повреждению во время обращения.

- Накатанная резьба часто получается более гладкой из-за эффекта полировки при накатке.

Недостатки нарезания резьбы

- Портлендский болт имеет максимальный диаметр 1 дюйм и максимальную длину резьбы 8 дюймов.

- Доступность круглого прутка с делительным диаметром ограничена для определенных марок материала.

- Материал с минимальной прочностью на разрыв 150 тысяч фунтов / кв. Дюйм слишком прочен для наматывания резьбы портландским болтом. Конструкционные болты

- A325 и A490 не могут изготавливаться с корпусом меньшего диаметра.

- Для обработки редкой древесины, где критическим требованием является прочность на сдвиг, могут потребоваться болты с полноразмерным корпусом.

Нарезанная резьба

Нарезание резьбы — это процесс, при котором сталь срезается или физически удаляется с круглого стального стержня для образования резьбы.Например, болт диаметром 1 дюйм получают путем нарезания резьбы на корпусе болта диаметром всего 1 дюйм.

Преимущества нарезания резьбы

- Несколько ограничений по диаметру и длине резьбы.

- Все спецификации могут быть изготовлены с нарезанной резьбой.

Недостатки нарезания резьбы

- Значительно увеличенное рабочее время означает более высокие затраты.

| Крупная резьба | Катушка с резьбой Вес в наличии | Обрезать резьбу Вес в наличии | Вес Экономия % | ||

|---|---|---|---|---|---|

| Размер | Диаметр, в. | фунтов на фут | Диаметр, дюйм | фунтов на фут | |

| 3 ⁄ 8 дюймов — 16 | 0,330 | 0,291 | 0,375 | 0,376 | 22,6 |

| 1 ⁄ 2 дюймов — 13 | 0,445 | 0,529 | 0,500 | 0,668 | 20. 8 8 |

| 5 ⁄ 8 дюймов — 11 | 0,562 | 0,843 | 0,625 | 1,043 | 19,2 |

| 3 ⁄ 4 дюймов — 10 | 0,680 | 1,235 | 0,750 | 1,500 | 17,7 |

| 7 ⁄ 8 дюймов — 9 | 0,797 | 1.696 | 0,875 | 2,044 | 17,0 |

| 1 дюйм — 8 | 0,912 | 2,221 | 1.000 | 2,670 | 16,8 |

01. 11.2017

11.2017

Телефон: 800.599.0565

Электронная почта: [email protected]

Три причины, почему производители предпочитают катаную резьбу

An Введение Резьбонакатный станок

Накатка резьбы — это процесс холодной штамповки или холодной штамповки металла, при котором резьба создается с использованием прецизионных резьбонакатных головок, которые являются зеркальным отображением изготавливаемой резьбы. Этот процесс отличается от других процессов, таких как резка металла, шлифовка и чеканка, поскольку он не удаляет металл для создания желаемого профиля.Вместо этого, эти резьбовые ролики из закаленной стали перемещаются и формуют пластичные металлы быстро и очень точно в желаемую форму резьбы.

Форма зуба резьбовых роликов выступает за внешний диаметр цилиндрической заготовки для преобразования поверхности. Заготовка обычно имеет диаметр заготовки между большим и малым диаметром резьбы или близкий к диаметру делительной части производимой резьбы. Конечный диаметр заготовки для заготовки будет зависеть от марки материала и значения пластичности.Чрезвычайное давление со стороны ниточных роликов заставляет заготовку перемещаться наружу в полость между ниточными роликами. Внешняя поверхность будет формироваться быстрее, чем центр, поскольку она заполняет полость. В результате получается деталь с резьбой, которая отражает резьбу валков.

Заготовка обычно имеет диаметр заготовки между большим и малым диаметром резьбы или близкий к диаметру делительной части производимой резьбы. Конечный диаметр заготовки для заготовки будет зависеть от марки материала и значения пластичности.Чрезвычайное давление со стороны ниточных роликов заставляет заготовку перемещаться наружу в полость между ниточными роликами. Внешняя поверхность будет формироваться быстрее, чем центр, поскольку она заполняет полость. В результате получается деталь с резьбой, которая отражает резьбу валков.

Одним из особых различий между нарезанной и накатанной резьбой является верхняя часть гребня резьбы. В операции заправки ролика материал проталкивается вверх в основание резьбовой матрицы. Материал на внешних краях нити удлиняется быстрее, чем центр нити.Когда материал встречается с основанием матрицы, внешние края загибаются внутрь, образуя гребень. Центр гребня имеет небольшую вогнутость, как показано на рис. 1, что является нормальным явлением. Эта вогнутость является частью зазора между сопряженными резьбами и не влияет на посадку или функцию резьбового соединения. Наличие этой особенности на вершине резьбы является одним из способов визуально подтвердить, что резьба на самом деле является продуктом накатывания резьбы, а не нарезания, поскольку нарезанные резьбы не имеют этой характеристики.Дальнейшее формование вызовет перекрытие двух сторон и, возможно, переполнение матрицы.

Наличие этой особенности на вершине резьбы является одним из способов визуально подтвердить, что резьба на самом деле является продуктом накатывания резьбы, а не нарезания, поскольку нарезанные резьбы не имеют этой характеристики.Дальнейшее формование вызовет перекрытие двух сторон и, возможно, переполнение матрицы.

Рисунок 1: Допускаются отклонения контура на большом диаметре.

Нарезание резьбы против нарезания резьбы

Многие производители предпочитают накатывание резьбы традиционному нарезанию резьбы, потому что процесс накатки усиливает профиль резьбы, а не нарушает естественную структурную целостность материала путем врезания в него. Прокатка удлиняет зерна, позволяя им течь более чем в одном направлении, следуя контуру застежки.Это также приводит к сжимающим напряжениям в основании резьбы. Новое контурное расположение волокон приводит к значительному увеличению прочности получаемой резьбы.

По той же причине накатанная резьба часто намного более гладкая и устойчивая к повреждениям при обращении, чем нарезанная резьба. Накатка резьбы изменяет механические свойства материала за счет его деформационного упрочнения, что приводит к увеличению сопротивления износу и усталости, а также к увеличению прочности на сдвиг, растяжение и текучести.Однако это снижает пластичность резьбы, придавая накатанной резьбе повышенное сопротивление отслаиванию при больших нагрузках — преимущество перед нарезанной резьбой. Нарезанная резьба имеет структуру потока волокон, которая остается параллельной оси детали, что снижает прочность резьбы по продольной оси. Нить обычно выходит из строя на границах зерен, которые имеют тенденцию быть более слабыми, чем само зерно. В случае накатанной резьбы зерно течет в поперечном направлении, обеспечивая устойчивость к разрушению, когда эти силы действуют поперек волокна.

Накатка резьбы изменяет механические свойства материала за счет его деформационного упрочнения, что приводит к увеличению сопротивления износу и усталости, а также к увеличению прочности на сдвиг, растяжение и текучести.Однако это снижает пластичность резьбы, придавая накатанной резьбе повышенное сопротивление отслаиванию при больших нагрузках — преимущество перед нарезанной резьбой. Нарезанная резьба имеет структуру потока волокон, которая остается параллельной оси детали, что снижает прочность резьбы по продольной оси. Нить обычно выходит из строя на границах зерен, которые имеют тенденцию быть более слабыми, чем само зерно. В случае накатанной резьбы зерно течет в поперечном направлении, обеспечивая устойчивость к разрушению, когда эти силы действуют поперек волокна.

Накатка резьбы также улучшает сопротивление усталости. Процесс прокатки увеличивает холодную обработку и «полирует» корни и боковые поверхности. Это также улучшает качество поверхности и обеспечивает более стабильную форму резьбы. Дефекты поверхности, возникающие в результате нарезания резьбы, могут стать имитацией усталостного разрушения. Работа с мелкозернистыми материалами — еще один способ еще больше повысить сопротивление усталости резьбовой области. Чем мельче зерно, тем выше сопротивление усталости, но это качество материала обычно необходимо указывать, поскольку мельницы производят как мелкозернистые, так и крупнозернистые материалы.

Дефекты поверхности, возникающие в результате нарезания резьбы, могут стать имитацией усталостного разрушения. Работа с мелкозернистыми материалами — еще один способ еще больше повысить сопротивление усталости резьбовой области. Чем мельче зерно, тем выше сопротивление усталости, но это качество материала обычно необходимо указывать, поскольку мельницы производят как мелкозернистые, так и крупнозернистые материалы.

Поскольку поверхностные слои накатанной резьбы, особенно в корнях, испытывают сжимающее напряжение, затягивающие и другие силы должны преодолевать эти сжимающие напряжения до того, как нарастают растягивающие напряжения, вызывающие разрушение. Таким образом, накатка резьбы улучшает способность резьбы противостоять этим усталостным напряжениям. См. Рисунок 2 для получения более подробной информации.

Рис. 2: Нарезанная резьба, показывающая, как естественная структурная целостность материала нарушается при врезании в него, что существенно ослабляет резьбу. Накатанная резьба является результатом сжатия зерен в основании резьбы. Это новое структурированное расположение зерен приводит к значительному увеличению прочности получаемой резьбы, но также улучшает качество обработки, геометрию формы и сопротивление усталости.

Накатанная резьба является результатом сжатия зерен в основании резьбы. Это новое структурированное расположение зерен приводит к значительному увеличению прочности получаемой резьбы, но также улучшает качество обработки, геометрию формы и сопротивление усталости.

Материальные аспекты

Прокатываемый материал должен обладать некоторой пластичностью и, как правило, не может прокатываться в закаленном состоянии. Материалы, используемые в обрабатывающей промышленности, поставляются в холодном состоянии.Он либо холоднотянут, либо прессуется в пруток, либо обтачивается и / или шлифуется. В холоднотянутых материалах израсходована часть пластичности материала. Объем холодной обработки обычно минимален, но может ограничить объем формования. Тем не менее, они находятся в благоприятном состоянии для заправки валков. Даже нержавеющие стали, подвергшиеся деформационному упрочнению, могут подвергаться резьбонарезанию благодаря более высокому уровню пластичности нержавеющей стали. Точеные материалы обычно имеют более высокие значения пластичности. Обычно это горячекатаный материал, подвергнутый токарной обработке.Этот материал не подвергался холодной обработке, которая может снизить пластичность.

Точеные материалы обычно имеют более высокие значения пластичности. Обычно это горячекатаный материал, подвергнутый токарной обработке.Этот материал не подвергался холодной обработке, которая может снизить пластичность.

Пластичность также может зависеть от размера зерна материала. Материалы с меньшим или более мелким зерном, ASTM 5 или более мелкие, будут обеспечивать повышенный уровень пластичности по сравнению с материалом с крупными зернами.

Как и в случае накатывания резьбы, материалы во время холодной обработки будут иметь некоторое восстановление диаметра после операции штамповки. Марки углерода и сплавов с содержанием углерода выше примерно 0,3% дадут различный эффект извлечения.1045 с 0,43% углерода будет иметь другую пружину, чем 0,50% углерода. Если машина настроена на фиксированный диаметр перед валком, необходимо посмотреть на химический состав поступающего материала и внести коррективы, чтобы компенсировать возврат пружины.

Нержавеющие стали подвержены механическому упрочнению в гораздо большей степени, чем углеродистые и легированные стали. Формовочные нити нужно формировать быстро, с небольшими задержками. Если матрица будет находиться на материале более 2–3 оборотов, упрочнение увеличится, и может произойти образование полос.

Формовочные нити нужно формировать быстро, с небольшими задержками. Если матрица будет находиться на материале более 2–3 оборотов, упрочнение увеличится, и может произойти образование полос.

Три причины, по которым производители предпочитают резьбу резьбонарезной, а не резьбонарезной

Превосходное качество и точность

Чистота прокатной поверхности обычно составляет 32 микродюйма Ra или меньше, по сравнению с нарезанной резьбой, которая редко бывает менее 63 микродюймов Ra. Хорошее практическое правило состоит в том, что при накатывании резьбы качество получаемой поверхности обычно в два раза лучше, чем исходное качество обработки материала. Например, если чистота заготовки составляет 40 микродюймов Ra, результирующая отделка будет близка к 20 микродюймам Ra после накатывания резьбы.Геометрия формы резьбы, получаемая при накатке резьбы, является более точной и обычно превышает требования к форме резьбы из-за точности и чистоты, присущих используемым штампам резьбонарезных валков. Благодаря высокой точности и точности в инструментах для накатки резьбы, накатка резьбы по своей сути поддерживает точность исходной настройки во время длительных серий высокоскоростного производства

Благодаря высокой точности и точности в инструментах для накатки резьбы, накатка резьбы по своей сути поддерживает точность исходной настройки во время длительных серий высокоскоростного производства

Снижение затрат

Резьбопрокатный состав меньше по диаметру, чем полноразмерный нарезной материал, без потерь материала.Это означает отсутствие брака от рутинной обработки. Подача поверхности резьбонарезания в минуту до 10 раз быстрее, чем нарезание одноточечной резьбы. Нарезание резьбы требует в среднем 10 проходов по сравнению с 1 проходом, необходимым для накатывания. Это означает значительное снижение затрат на резьбу из-за большего количества, производимого на комплект рулонов.

Даже когда накатывание резьбы сравнивается с нарезанием резьбы, это намного эффективнее — при получении истинного профиля резьбы. Стандартные устройства для нарезания резьбы должны будут использовать резьбовую муфту для получения высококачественной резьбы, сравнимой с накаткой резьбы. При использовании резьбовой муфты эффективность нарезания резьбы резко снижается и, как правило, не является жизнеспособным вариантом по сравнению с накаткой резьбы.

При использовании резьбовой муфты эффективность нарезания резьбы резко снижается и, как правило, не является жизнеспособным вариантом по сравнению с накаткой резьбы.

Отсутствие брака, меньшая рабочая сила, меньшая стоимость инструмента на произведенную резьбу — это формула, которая обеспечивает снижение затрат.

Более прочные соединения с использованием катаной резьбы

Холодная обработка увеличивает предел прочности на разрыв по крайней мере на 30% больше, чем нарезка резьбы, что увеличивает прочность резьбы. Дополнительно накатанная резьба улучшает усталостную прочность от 50% до 75%.Нити не теряют усталостной прочности даже при нагревании до 500 ° по Фаренгейту в течение нескольких часов. Более прочные резьбы без необходимости дорогостоящей внешней термообработки являются прямым результатом выбора накатанной резьбы, а не нарезания резьбы.

У производителей есть много альтернатив при соединении и сборке сегодняшних высокопроизводительных деталей. Превосходное качество накатанной резьбы, точность, чистота обработки, улучшенные механические свойства и экономичность производства делают их идеальным выбором, когда «соединения имеют значение. ”

”

Спасибо Бобу Драбу из Corey Steel Company и Майлзу Фри из ассоциации Precision Machine Products Association за рецензирование рукописей.

Накатанная резьба против нарезанной резьбы

Введение

В этой статье мы обсудим различные производственные процессы, используемые для создания внешней резьбы.

Существует два метода изготовления наружной резьбы: накатка (деформационный процесс) и нарезание (вычитающий процесс).

Мы рассмотрим эти производственные процессы, а также их преимущества и недостатки.

Катаная резьба

Когда резьба создается накаткой, используется процесс холодной штамповки, при котором заготовка пропускается между закаленными стальными пластинами или круглыми штампами.

Эти штампы будут иметь либо шаг резьбы, либо стандартную канавку, обработанную на их лицевой поверхности, в зависимости от конкретного типа резьбонарезания и используемого процесса, и когда заготовка проходит по ним, большие силы, прикладываемые штампами к заготовке в формировании резьбы.

Зубчатые колеса и накатка могут быть выполнены так же, как накатанная резьба, просто с помощью различных штампов.

Из-за того, что заготовка находится под давлением, а прокатка — это процесс холодной штамповки, зерна материала растекаются во многих направлениях, как показано на Рисунке 1, что приводит к улучшенным прочностным свойствам.

Рис. 1 — Постпрокатная прокатка зернового потока — (Изображение любезно предоставлено Atlanta Rod and Manufacturing)

Накатка резьбы — очень популярный метод изготовления крепежных изделий, особенно при больших тиражах.

В таких отраслях, как нефтегазовая, аэрокосмическая и транспортная, часто требуется использование накатанной резьбы для компонентов, важных для безопасности, по причинам, которые мы увидим далее в этой статье.

Типы накатки резьбы

Существует четыре типа методов накатки резьбы, которые используются либо на специализированном резьбонакатном станке, либо в качестве присоединяемого инструмента.

Четыре метода и места их использования показаны в таблице ниже:

Четыре метода и места их использования показаны в таблице ниже:| Метод прокатки | Типичные области применения |

| 2-х цилиндрический штамп | Используется на специальных станках и приспособлениях. |

| 3 Матрица Цилиндрическая | Используется на специализированных станках и приспособлениях. |

| Плоская матрица | Используется на специализированных машинах. |

| Планетарная матрица | Используется на специализированных машинах. |

Резьбонакатный станок

Резьбонакатный станок с плоской матрицей

Резьбонакатный станок с плоской матрицей состоит из четырех основных частей. Это две плоские матрицы, одна фиксированная, а другая перемещаемая назад и вперед. обычно кривошипно-шатунным механизмом, токопроводящей шиной и толкателем. В плоских матрицах профиль резьбы врезан в них, а профиль резьбы наклонен в зависимости от шага резьбы, для создания которой они предназначены.

Токопроводящая шина удерживает заготовки, в которые должна быть намотана резьба, и обеспечивает их правильную ориентацию при подготовке к операции накатывания резьбы. Токопроводящая шина также расположена под наклоном, так что, когда заготовки входят в зацепление с шиной, сила тяжести тянет их вниз к толкателю.

Токопроводящая шина может быть загружена вручную или автоматически через вторую токопроводящую шину, которая будет собирать сажи из бункера, обеспечивать правильную ориентацию и подавать их в токопроводящую шину фиксированного положения.

Как только заготовка достигает рычага толкателя, рычаг толкателя выталкивает заготовку в пустоту между неподвижной и подвижной плоскими штампами. По мере того, как движущаяся матрица движется вперед, в заготовке образуется резьба, которая вынуждена катиться во время процесса из-за сил трения.

Диаметр заготовки в сочетании с расстоянием между плоскими штампами определяет окончательный диаметр получаемой резьбы.

Видео ниже представляет собой отличный пример работы резьбонакатного станка с плоской матрицей:

youtube.com/embed/3R6jciGf0Dw» frameborder=»0″ allowfullscreen=»»/>

Цилиндрический резьбонакатный станок с двумя матрицами

Эти станки могут быть трех вариантов. Подача, подача и комбинированная подача / подача. Все варианты поставляются с рабочей подставкой, которая помогает расположить заготовку на правильной высоте между штампами.

Подающие машины состоят из двух параллельных матриц, которые вращаются с одинаковой скоростью и в одном направлении. Один штамп фиксируется, а другой перемещается в сторону. Эта матрица с боковым перемещением также является причиной того, что этот процесс иногда также называют погружной подачей.

Боковое перемещение можно регулировать, чтобы задать окончательный диаметр прокатываемой детали, а шаг резьбы врезан в матрицу, обеспечивая чрезвычайно точную резьбу. Как и в машине с плоской матрицей, в процессе прокатки для вращения заготовки используется трение.

Поскольку длина наматываемой резьбы ограничена общей шириной используемых штампов, нарезка резьбы с подачей (врезанием) чаще всего используется для коротких резьбовых соединений и болтов.

Длина создаваемой резьбы должна быть короче рабочей поверхности матрицы. Чтобы убедиться, что используемая матрица достаточно длинная и на каждом конце оставлен достаточный зазор, следующий расчет можно использовать в качестве общего руководства.

Рабочая поверхность резьбонарезного штампа = Общая длина резьбы + (2.5 x шаг резьбы)

Как и в процессе подачи, в процессе сквозной подачи используются параллельные матрицы, которые вращаются с одинаковой скоростью и направлением. Однако, в отличие от подающих матриц, на подающих головках не врезан шаг резьбы. У них стандартный профиль паза.

Чтобы добиться требуемого шага резьбы на заготовке, угол оси плашки регулируется углом шага резьбы. Эта регулировка также приводит к осевому перемещению заготовки на расстояние в один шаг за оборот и устраняет необходимость для второй матрицы, которая должна регулироваться в поперечном направлении.

Процесс сквозной подачи особенно подходит для длинных резьбовых участков, таких как шпильки и ходовые винты. Следует отметить, что для больших потоков может потребоваться более одного прохода для создания завершенной резьбы.

Комбинированная машина позволяет выполнять процессы подачи и подачи на одной машине.

На видео ниже представлен хороший пример комбинированного резьбонакатного станка с подачей и сквозной подачей:

Цилиндрический резьбонакатный станок с тремя матрицами

Как и в случае с цилиндрическими резьбонакатными станками с двумя матрицами, резьбонакатным станком с тремя матрицами может быть в одном из трех вариантов, упомянутых в предыдущем разделе.

Две из трех матриц являются фиксированными, а третья может перемещаться либо в поперечном, либо в вертикальном направлении, в зависимости от конкретной компоновки станка. Эта машина особенно полезна для деталей с длинной резьбой, таких как ходовые винты.

На видео ниже показано в действии 3 резьбонакатный станок:

Планетарный резьбонакатный станок

Планетарный резьбонакатный станок похож на резьбонакатный станок с плоской матрицей по способу в котором заготовки подаются в штампы.

Обычно на этом станке используются две матрицы. Имеется круглая матрица, которая вращается, и фиксированная изогнутая матрица. Изогнутый штамп также иногда называют штампом изогнутого сегмента или просто сегментом. Некоторые машины могут иметь несколько сегментов, установленных на них вокруг круглой матрицы.

Очень высокая производительность достигается за счет планетарной накатки резьбы.

На видео ниже показан планетарный резьбонакатный станок в действии:

Приспособление для накатки резьбы

Еще одним вариантом создания накатной резьбы является использование приспособления для накатки резьбы для станков с ЧПУ.Существует два типа резьбонакатных приспособлений: головки для накатки тангенциальной резьбы и головки для накатывания осевой резьбы.

Накатка тангенциальной резьбы

Приспособление для накатки тангенциальной резьбы особенно полезно для создания резьбы за буртиком из-за того, что кольцо предотвращает попадание осевого резьбонарезного приспособления в место навинчивания.

Аналогично этому, когда накатанная резьба требуется рядом с буртиком, буртик может препятствовать созданию полной резьбы при использовании насадки для накатывания осевой резьбы.Как правило, накатка тангенциальной резьбы позволяет резьбе находиться в пределах 1x шага резьбы на поверхности заплечика.

Приспособления для накатки тангенциальной резьбы не подходят для длинной резьбы, так как длина резьбы, которая может быть создана, ограничена шириной установленных плашек.

Нарезание резьбы диаметром до 42 мм и длиной до 31 мм обычно можно получить с помощью приспособлений для накатывания тангенциальной резьбы.

Плашки имеют резьбу, которая должна быть обработана или заточена в них, так как плашки входят в зацепление с заготовкой в боковом направлении без осевого перемещения ни насадки, ни заготовки во время процесса.

Плашки перемещаются к заготовке с постоянной скоростью и постепенно создают резьбу по мере продвижения к центральной оси. Как только две матрицы выровняются с центральной осью заготовки, резьба завершена.

Резьба на гидравлических фитингах часто создается на станках с ЧПУ с использованием приспособления для накатывания тангенциальной резьбы.

На видео ниже показана головка для накатывания тангенциальной резьбы, используемая для наложения накатанной резьбы на конец заготовки, а также на участок, который находится между двумя заплечиками.

Накатка осевой резьбы

В отличие от приспособления для накатывания тангенциальной резьбы, приспособление для накатывания осевой резьбы позволяет наматывать длинную резьбу, причем длина ограничивается самим станком с ЧПУ, а не приспособлением.

Возможна прокатка и большего диаметра, при этом имеются приспособления для накатывания осевой резьбы диаметром до 230 мм.

Так же, как специализированные резьбонакатные станки с двумя матрицами и тремя матрицами со сквозной подачей, три штампа в приспособлении для накатывания осевой резьбы устанавливаются под углом, причем угол, под которым они установлены, зависит от шага резьбы. катится.

Как и в случае со станками со сквозной подачей, как только заготовка входит в контакт с матрицами, больше не требуется внешних сил для проталкивания заготовки через приспособление, поскольку результирующие силы создают осевое движение.

Плашки имеют коническую форму, поэтому резьба постепенно образуется по мере прохождения заготовки, что означает, что срок службы инструмента может быть увеличен.

Видео ниже очень информативно, поскольку в нем показано, как собирается головка для накатки осевой резьбы и как она работает.

Требуемые характеристики материала для накатки резьбы

Для обеспечения точной и высококачественной накатанной резьбы очень важно, чтобы материал, который предназначен для накатывания, подходил для этой цели.

В целом, чем тверже материал, тем тяжелее его катать и тем больше отрицательный эффект будет иметь операция на срок службы штампов.

Проблемы также возникают при накатывании резьбы на полых профилях из-за действующих сил, часто приводящих к овалу заготовки.

В таблице ниже представлены основные факторы, определяющие пригодность материалов для прокатки, и приведены приблизительные цифры для каждого фактора. Если предполагаемый материал имеет характеристики, которые не соответствуют этим значениям, то нарезание резьбы или шлифование могут быть более подходящим процессом для использования.

| Подходящие характеристики материала | |

| Минимальное удлинение | 12% |

| Максимальная твердость | 40 HRC |

| Максимальная прочность на растяжение143 | считается подходящим для накатки резьбы, необходимо принять во внимание дополнительные соображения, поскольку наиболее подходящие материалы для накатывания не обязательно будут давать резьбу наивысшего качества в конце процесса по сравнению с материалами, которые могут быть труднее накатывать.|