чертежи схемы; как сделать его из кирпича на естественной тяге, пошаговая инструкция

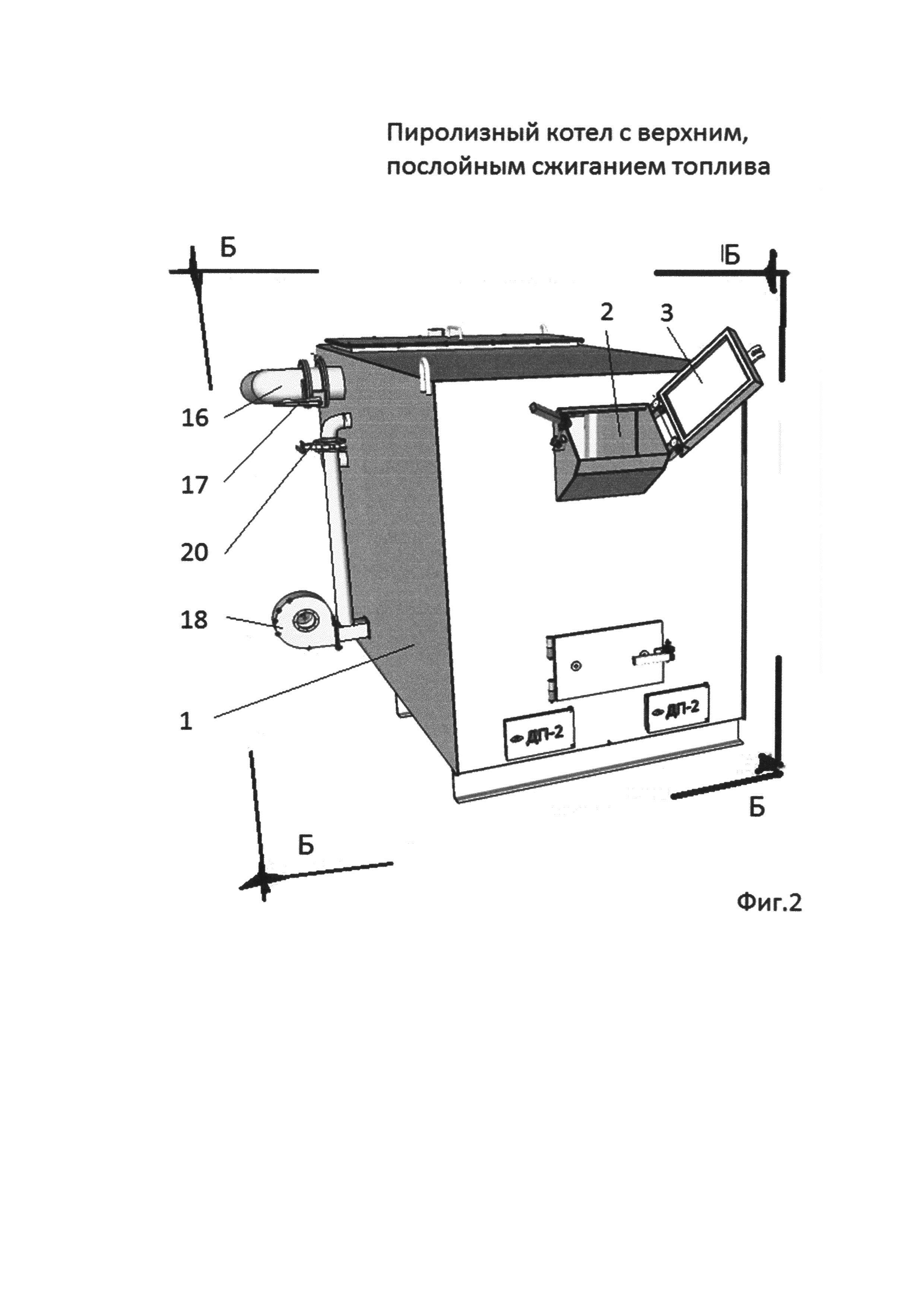

Прежде всего, чтобы сконструировать пиролизный котел своими руками, подбирается подходящая схема и чертеж.

Рассмотрим три основных способа изготовления из различных материалов:

- Из бочки или стального листа в виде цилиндра.

- Из прочной стали в кубической форме, используя схему Беляева,

- Из кирпича в виде печи. Прежде чем выбрать тот вид котла, который вы будете создавать, рассмотрите все чертежи и схемы, а также инструкции по сборке.

Каждый тип самодельного оборудования длительного горения обладает своими преимуществами и недостатками. Из бочки получится компактная конструкция для гаража, а кирпичная печь сможет обогреть весь дом, значительно экономя топливо.

Пиролизный котел из бочки

Нам потребуется 200 литровая металлическая бочка. Можно взять готовую, а можно изогнуть и сварить лист стали толщиной 3-4 мм. Срезаем у нее верхний торец и делаем из него крышку, приварив по окружности полоску металла.

Следующим делаем поршень. Он представляет собой круг, по диаметру несколько меньший крышки бочки, чтобы он мог в нее поместиться. По центру сверлиться отверстие и к нему приваривается воздуховодная труба, по которой кислород будет поступать в топку.

Пиролизный котел из бочкиВ верхней части делаем заслонку, которая будет регулировать количество поступающего внутрь воздуха. Для этого сверлим сквозное отверстие, вставляем в него плотный штырь и привариваем внутри к нему небольшую пластину. Вращая его, мы меняем площадь отверстия.

Снизу стальной лист необходимо утяжелить, чтобы при сгорании поршень под своей тяжестью опускался и измельчал сгоревшее топливо. Важно, чтобы все сварочные швы были герметичны. Если этого не будет, котел не сможет работать достаточно эффективно.

Пользоваться таким самодельным котлом просто. На дно засыпается топливо и поджигается. Когда оно достаточно разгорится, сверху устанавливается поршень и закрывается крышка. По мере горения, поршень постепенно будет опускаться.

На дно засыпается топливо и поджигается. Когда оно достаточно разгорится, сверху устанавливается поршень и закрывается крышка. По мере горения, поршень постепенно будет опускаться.

Под ним будет происходить процесс тления, а сверху него будут сгорать выделяемые газы. Такая конструкция еще называется пиролизной головкой и может работать на дровах или смежных видах топлива из древесных отходов.

Котел по схеме Беляева

Нам понадобятся следующие материалы:

- Около 10 квадратных метров металлического листа толщиной 4-5 мм.

- 8 метров стальной трубы, диаметром 57 мм с толщиной стенки 3,5 мм.

- По одному метру трубы диаметром 159 мм и 32 мм.

- 15 штук шамотного кирпича.

- Вентилятор дутьевой.

Дутьевой вентилятор на пиролизном котле - Стальные полосы, шириной 20, 30 и 80 мм.

Из основных инструментов нужны будут болгарка, дрель и сварочный аппарат.

Пошаговая инструкция сборки пиролизника:

- Собирается две камеры сгорания.

Топка, в которой будет сгорать древесина и газовая, где горят выделяемые газы.

Топка, в которой будет сгорать древесина и газовая, где горят выделяемые газы. - К ним приваривается задняя стенка и воздухоотводы из швеллера или профтрубы с просверленными отверстиями.

- В топке делается отверстие и вваривается патрубок, через который будет поступать внутрь кислород.

- Следующим изготовляется теплообменник. Для этого берем две пластины металла и просверливаем в них симметричные отверстия под трубу сечением 57 мм.

Труба режется на куски одинаковой длины, и они ввариваются в заготовки. Далее он приваривается к котлу.

- Перед тем, как сделать и приварить лицевую стенку на камеры сгорания, в ней производятся два отверстия. Они будут предназначены для труб входящего и выходящего воздуха.

Схема пиролизного котла - Приваривается боров и крышка перед заслонкой. Все сварочные швы важно зачистить болгаркой.

- Сверху всю конструкцию обшиваем листом шириной 4 мм с уголками. Верхнюю часть дополнительно утепляем. После этого проверяем короб на герметичность.

Сделать это можно с помощью воды. Если герметичности не будет, КПД котла значительно уменьшится.

Сделать это можно с помощью воды. Если герметичности не будет, КПД котла значительно уменьшится. - Из чугунных пластин делаются дверцы для камер сгорания. Привариваются петли и они устанавливаются. Сверху ставятся защелки.

- Нижнюю камеру выкладываем кирпичами, предварительно порезав их по необходимым размерам. Так как их не будет видно, не обязательно покупать новые. Можно найти бесплатно возле любого разрушенного здания.

- Устанавливается нагнетающий вентилятор на выход воздуховодной трубы.

Также такую конструкцию можно сделать из КСТ котла, применив его в качестве корпуса.

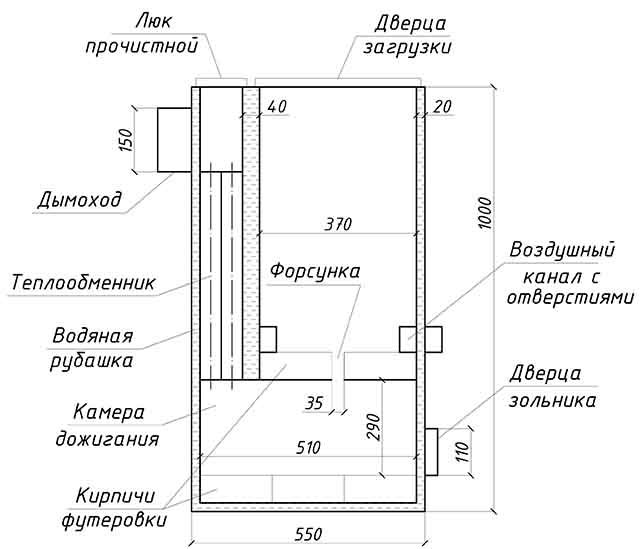

Кирпичный пиролизный котел

В своем доме можно построить печь, которая будет работать по принципу пиролиза. Она монтируются в одну из стен. Дымоход выводится на крышу, продукты сгорания выводятся на естественной тяге. Камеры сгорания делаются стальными, колосник чугунный, корпус из кирпичной кладки. Во всем остальном устройство принципиально ничем не отличается.

Схема пиролизного котла из кирпича

По периметру конструкция выкладывается керамическим кирпичом, внутренние перестенки делаются из шамотного кирпича. Важно кладку производить очень качественно, так кА от этого будет зависеть производительность печи.

Важно кладку производить очень качественно, так кА от этого будет зависеть производительность печи.

В заключение предлагаем посмотреть видео о том, как сделать пиролизный котел своими руками из газового баллона:

Пиролизный котел своими руками. Чертежи пиролизных котлов. Самодельные газогенераторные установки

Чертежи пиролизных котлов предполагают не только сварку жаропрочного железа или легированной стали (особой нержавейки) толщиной более 8 мм.

Качество самодельной газогенераторной установки может быть недостаточно для стабильного контролируемого процесса пиролиза (выделения газа).

Для пиролизного горения необходимо создать особые очень стабильные условия: температура подогрева дров с учётом их влажности (вода, испаряется из дров и уносит с собой огромное количество энергии), контролируемый доступ воздуха… Все пиролизные котлы имеют приточный, а лучше вытяжной вентилятор и поэтому горение зависит от электроэнергии, работа без вентилятора невозможна, так как дым движется сверху вниз — естественной тяги быть не может, поэтому стоит заранее запастись источником бесперебойного питания UPS. Электроника обеспечивает компромисс между недостатком воздуха (кислорода) для выделения газа и повышенной температурой пиролизного горения, иначе исчезает пиролиз и котёл превратится в простой на дровах. Разработчики из Viessmann добились в своих котлах Vitolig 200 возможности регулирования мощности от 50 до 100% что само по себе уже является большим достижением при помощи мощного вытяжного вентилятора с плавным (точным) регулированием частоты вращения. Возможности современных материалов теплоизоляции котла с такой высокой температурой не позволяют получить тепла от экономного варианта пиролизного котла меньше чем 13 кВт.

Конструкция (устройство) котла имеет ряд материалов, сделанных по технологиям из разных областей техники. Каналы первичного воздуха должны быть сделаны из жаропрочной стали или из огнеупорной глины (лучше из глины — шамота). Форсунка камеры сгорания керамическая , а лучше из карбида кремния без примесей. Асбестовый канат для уплотнения щелей дверц.

Это продиктовано условиями процесса пиролиза при температуре более высокой, чем обычное сгорание дров. Мало того, влажные дрова могут не довести котёл до режима эффективной работы — генерации газа.

Пиролиз при определённых условиях возникает и в моём закрытом камине. Выглядит это так: при высокой температуре в топке из торца полена начинает интенсивно выдуваться струя пламени голубого оттенка (как у газовой конфорки), а полено не горит, нет – оно тает, на глазах уменьшаясь в размере!

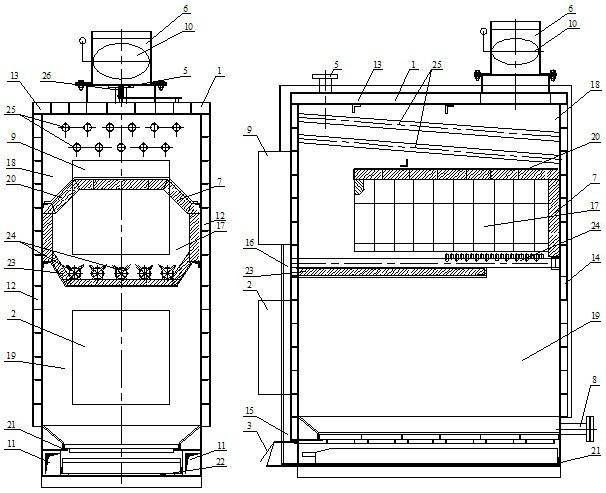

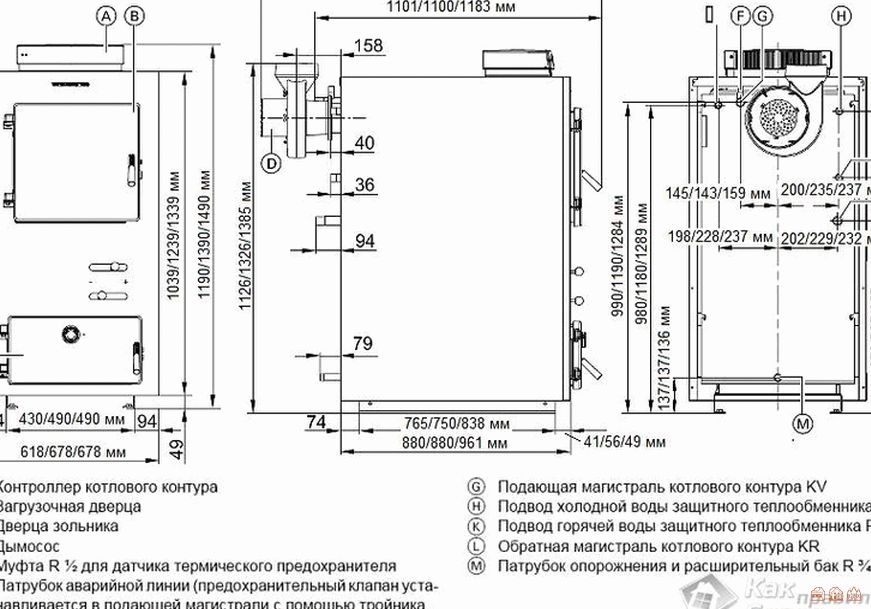

Описание конструкции пиролизного котла:

A – Теплообменник с трубчатым щитком

C – Отверстия для первичного воздуха (воздух тления дров)

D – Контроллер vitotronic 100

E – Заслонка для вторичного воздуха (воздух горения газа)

F – Заслонка для первичного воздуха

G — Отверстие для удаления золы и чистки

H — Канал сгорания из шамота (исключительное качество горения)

K — Подача вторичного воздуха

L — Камера сгорания из карбида кремния (долговечность и надёжность)

Схема пиролизного котла для отопления столярных цехов, столярных мастерских,столярок, помещений для обработки дерева, для систем сушки древесины, сушильных камер:

Руководство по установке пиролизного газогенераторного котла Vitoligno-s.

Кроме котла также важно помещение, отведенное под котельную, поэтому разумно ознакомиться с требованиями к котельным на котлах на твёрдом топливе.

Пиролизный котел своими руками: чертежи + пошаговая инструкция

Говорят, что все новинки – это хорошо забытое старое. Не является исключением и создание отопительный систем на базе пиролизного горения. Первые заводы, использующие технологию пиролиза были построены еще в 70-е годы позапрошлого 19-го века.

Самодельный пиролизный котел

До сих пор эта технология широко применяется и у нас и за рубежом для переработки нефти. Собственно «пиролиз» — это процесс химического разложения органики под действием высокой температуры. В устройствах, использующих твердое органическое топливо (как правило, дрова) твердая часть и выделяющиеся из него при температурном разложении газы сгорают отдельно, что существенно повышает эффективность таких котлов.

Несмотря на сложное название и мудреное описание процесса вы вполне можете построить пиролизный котел своими руками, для этого вам потребуется листовая сталь, сварочный аппарат и чертежи, которые вы можете взять на нашем сайте.

Суть процесса пиролиза

В пиролизных котлах на твердом топливе используются такие типы органики, которые при температурном разложении дают большой выход летучих горючих веществ. Такие котлы работают не только на дровах (и всех видах топлива из древесины, таких как пеллеты или топливные брикеты), но и на угле, вплоть до коксующихся марок, температура горения которых достигает очень больших значений!

тление топлива

Топливо в пиролизных котлах размещается на колоснике. После поджига загруженной партии топлива, закрывается плотная дверка и начинает работать дымосос. Вследствие этого в камере сгорания поднимается высокая, до 800 градусов температура, однако в ней отсутствует кислород из воздуха для обычного интенсивного горения. Вместо этого органическое топливо тлеет и обугливается, при этом выделяются летучие газы, преимущественно углеводороды.

Под действием конвекции летучие горючие газ поступают в подколосниковое пространство. Вместе с ними мигрирует и азот, находящийся в первично имеющемся воздухе в топке. Под решеткой колосника к смеси газов подмешивается кислород из вторичного контура подачи воздуха. Получившая смесь уже имеет способность к сгоранию. Она сгорает, выполняя полезную функцию (например, нагревая воду в теплообменнике), а кроме того выделившееся тепло поступает обратно к органическому топливу и поддерживает процесс тления.

Под решеткой колосника к смеси газов подмешивается кислород из вторичного контура подачи воздуха. Получившая смесь уже имеет способность к сгоранию. Она сгорает, выполняя полезную функцию (например, нагревая воду в теплообменнике), а кроме того выделившееся тепло поступает обратно к органическому топливу и поддерживает процесс тления.

Основные характеристики пиролизных котлов

Основными чертами котлов, работающих на технологии пиролиза являются следующие:

- Возможность изготовления из недорогих конструкционных материалов.

- Длительное время одного цикла пиролиза, достигающего около 30 часов,

- Полная взрыво и пожаро-безопасность.

- Простота конструкции, доступная для самостоятельного изготовления.

- Широкий спектр используемого древесного топлива (от классических дров до пеллет).

- Высокая экологичность котлов, низкое количество продуктов сгорания.

Как часть нужно подкидывать дровишки?

В обычную печь вам придется загружать топливо минимум через каждые два часа. Причиной этому является большая интенсивность горения топлива в печах такой конструкции. Большая часть тепла при этом в прямом смысле «вылетает в трубу». КПД таких котлов минимален, кроме того, в нем остается много остатков, которые приходится регулярно выгребать.

Причиной этому является большая интенсивность горения топлива в печах такой конструкции. Большая часть тепла при этом в прямом смысле «вылетает в трубу». КПД таких котлов минимален, кроме того, в нем остается много остатков, которые приходится регулярно выгребать.

А вот если ограничить приток кислорода, то период горения значительно увеличивается. При этом тепло выделяется не только при самом процессе тления-пиролиза, но и от сгорания выделившихся газов. Вследствие этого время работы от одной загрузки может увеличиваться до суток и более.

Процесс изготовления пиролизного котла своими руками

Сразу отметим, что пиролизные котлы можно использовать не только для отопления. Но и для прямого обогрева небольших помещений, например сарая с живностью или гаража.

Нюансы с топливом

Приятная новость для владельцев автомобилей: ваш котел можно будет «кормить» не только дровами, но и отработанным машинным маслом. Цена такого топлива просто смехотворная, а в пиролизном котле он будет гореть не хуже, чем обычные дрова. Но есть нюанс: котел, «питающийся» отработкой должен иметь специальную конструкцию.

Схема пиролизного котла на отработке

Создать такой котел очень просто. В нем имеется две емкости: нижняя, в которую загружается топливо и где собственно и проходит процесс пиролиза и верхнюю воздушную камеру.

Простейшая пиролизная печь на отработке

В нижнюю часть вваривается труба с толстыми стенками, в которой проделываются отверстия. Собственно в этой трубе и происходит дожигание паров из «отработки».

Схема пиролизной печи

В верхней воздушной камере монтируются перегородки, которые направляют горячий воздух по извилистому маршруту, этим достигается повышенная отдача тепла от верхней камеры в помещение.

Подробное описание конструкции пиролизного котла

Через приваренный к верхней камере дымоход продукты сгорания удаляются в атмосферу.

Такую печь можно несколько усовершенствовать. Для этого рядом с нижней емкостью монтируется дозаправочный бак, соединенные с ней трубой. Дозаправка происходит по принципу сообщающихся сосудов.

Но, обратите внимание, в такую печку категорически не допускается попадание воды. Ее нельзя размещать в месте, где возможно выпадение атмосферных осадков. При попадании воды тлеющее масло вспенивается и резко расширяется в объеме. Это может привести даже к разрывк окнструкции.

Также при создании такой печи обратите внимание, что высота дымохода должна составлять не менее двух метров.

Если вы оснастите верхнюю камеру такой печи водяной рубашкой, то она вполне может нагревать проходящий через нее поток воды. Также верхний бак может нагревать и проходящий воздух.

промышленные пиролизные котлы

Пиролизный котел для древесных отходов

Возможно, у вас на участке накопилось много древесных отходов: щепок, опилок, стружки. Для того, чтобы эффективно сжигать такой «мусор» можно построить специальный котел. Такое устройство также станет незаменимым помощником в деревообрабатывающих цехах.

самодельный пиролизный котел из бочки

Для создания такой печи тратится минимум материалов и а ее конструкция чрезвычайно проста.

Запасемся следующими материалами:

- Металлическая бочка емкостью в 200 литров, у которой нужно вырезать верхнюю крышку.

- Крышка с бортиком, точно подходящая к горловине бочки.

- Круглый поршень с сечением, чуть меньшим внутреннего сечения бочки. Его нужно изготовить из массивной заготовки или искусственно утяжелить.

- Труба с сечением 10 сантиметров и длиной, сантиметров на 20 больше, чем высота бочки.

- Дымоходная труба с сечением около 10 сантиметров и длиной не менее 40 сантиметров.

В плотно подогнанной по размеру наружной крышке вырезается отверстие с сечением, чуть большим, чем у трубы, обозначенной в п «4», она же – «воздуховодная труба». Дымоходная труба вваривается в верхнюю часть боковой поверхности бочки.

Схема пиролизного котла из бочки

Воздуховодная труба плотно приваривается к поршню. На верхнем торце воздуховодной трубы размещают подвижную заслонку, регулирующую объем подаваемого воздуха. К нижней части поршня привариваем ребра, которые будут утрамбовывать топливную массу.

подгонка верхней крышки

Закладываем в бочку любое сухое древесное топливо. Грузить можно все, что угодно, вплоть до бумаги и шишек. Стоит отметить, что сухость исходного топлива очень критична для пиролизных котлов. Наполняем бочку на 2\3 ее высоты. Сверху на дрова укладываем щепки или бумагу и поджигаем их. Не возбраняется плеснуть несколько капель бензина. После того, как топливо загорелось – вставляем поршень с воздуховодной трубой, закрываем бочку верхней крышкой. Топливо будет постепенно прогорать и под собственным весом поршень будет опускаться.

По тяжестью поршня и без достаточного доступа кислорода топливо в бочке будет медленно тлеть. Выделяемый при пиролизе газ будет проникать в верхнюю часть бочки, где также будет сгорать. Наиболее будет нагреваться как раз верхняя часть бочки, в этой части температура воздуха может достигать 900 градусов. Такая температура полностью выжигает даже сажу.

внешний вид поршня и воздуховода

При хорошей регулировке и сухом топливе такая пиролизная печка может непрерывно работать на одной закладке до 30 часов.

Горизонтальная версия пиролизного котла

200-литровую металлическую бочку можно превратить и в горизонтальный котел. Как и вертикальном варианте – в такой печи будут присутствовать камера тления и камера дожига выделяющихся газов.

горизонтальная пиролизная печь

В принципе, такой котел можно приобрести и в уже готовом виде. Современная промышленность предлагает массу вариантов таких устройств на любой вкус и кошелек.

промышленная пиролизная печь

Дополнительное оснащение пиролизных котлов

Помимо нагрева окружающего воздуха пиролизные котлы могут выполнять и много другой полезной работы. Прежде всего, конечно, они могут подключаться к системам отопления с воздушным или жидким теплоносителем.

пиролизный котел с конвекцией

Так, большой популярностью пользуются конвекционные печи. В них применяется принцип конвекции воздуха. Для этого на котле размещаются специальные изогнутые воздуховоды. Их нижние патрубки забирают холодный воздух, а через верхние патрубки выходит уже горячий.

самодельный пиролизный котел с конвекцией

Ну и конечно же, никто вам не мешает оборудовать любой котел трубопроводом-теплообменником, который будет нагревать воду для системы теплоснабжения или для система горячего бытового водоснабжения.

И в заключении можете посмотреть краткий видеоурок, описывающий изготовление и эксплуатацию пиролизного котла.

Видео: Пиролизный котел своими руками

самостоятельное изготовление по схемам и чертежам

В связи с тем что на дворе опять кризис, цены на бытовой газ и электричество неуклонно растут. Многие владельцы газовых и электрических котлов ужа стали задумываться об альтернативном источнике отопления. Все чаще они обращают внимание на твердотопливные котлы. Однако цена таких отопительных устройств тоже довольно высока. Поэтому те владельцы загородных домов, кто обладает навыками работы с металлом и понимает устройство котла на твердом топливе, пытаются изготовить такой котел самостоятельно. В данной статье мы постараемся осветить тем моменты, на которые стоит обратить внимание если вы хотите изготовить пиролизный котел своими руками.

В чем особенность пиролизного котла?

О том как создать своими руками классический твердотопливный котел мы рассказывали в одной из наших прошлых статей. Давайте разберемся чем пиролизные отличаются от традиционных.

Метод пиролизного горения обладает рядом существенных преимуществ по сравнению с традиционным. Давайте рассмотрим, что же такое пиролиз и в чем его основные плюсы.

Пиролизом называют разложение углеводородов, например древесины на твердую, жидкую и газообразную составляющую в условиях высокой температуры и недостатка кислорода. В случае с дровами, при их пиролизе образуется древесный газ, древесная смола и древесный уголь в качестве твердого остатка. Пиролизный котел как раз и работает по этому принципу.

Конструкция пиролизного котла включает в себя две камеры, в первой из них происходит непосредственно выделение пиролизного газа из твердого топлива, а во второй – дожиг образовавшихся газов. Схема конструкции такого котла показана на рисунке:

Фото 1: Схема устройства самодельного пиролизного котлаТак как движение газов происходит сверху вниз, тяга в таких котлах принудительная. Однако существуют модели с естественной тягой иной конструкции, например твердотопливный котел отопления «Гейзер».

Давайте разберем преимущества этого метода, в сравнении с традиционным способом сжигания топлива. Итак, основные преимущества котла пиролизного типа в следующем:

-

Существенная экономия топлива

Благодаря использованию метода раздельного сжигания составляющих твердого топлива, достигается значительно увеличение эффективности прибора. Заложенные в котел дрова сгорают практически не оставляя золы, а исходящие газы содержат минимум вредных примесей. При традиционном методе, значительная часть энергии попросту «улетает в трубу».

-

Длительность работы на одной загрузке

Отопительные устройства пиролизного типа по сути являются котлами длительного горения. Эффективное использование топлива плюс наличие возможности регулировки интенсивности процесса позволяет значительно увеличить время работы котла на одной загрузке топлива.

-

Экологичность

Эффективность сжигания топлива в пиролизных котлах позволяет им соответствовать высоким экологическим нормам. В процессе горения топлива, остается минимум золы, а исходящие газы почти целиком состоят из водяного пара и не содержат вредных веществ. Требования экологической безопасности разрешают их использование даже в жилых кварталах.

-

Возможность регулировки процесса горения

Регулируя подачу воздуха в топочную камеру можно управлять интенсивностью процесса пиролиза, а следовательно и количеством выделяемого газа. Это дает возможность регулировать температуру теплоносителя в системе отопления.

Однако следует отметить, что использование пиролиза имеет ряд особенностей и ограничений. Давайте рассмотрим их по порядку:

-

Требовательность к влажности топлива

В пиролизных котлах рекомендуется использовать топливо с влажностью ниже 20%. Использование более влажного топлива значительно снижает КПД устройства и способствует повышенному отложению смол на стенках дымохода.

-

Работа на полной мощности

Использовать котел пиролизного горения нужно с максимальной закладкой. Подкидывать и протапливать по чуть-чуть нежелательно так как это снижает его эффективность и негативно сказывается на сроке службы.

-

Высокая цена заводских устройств

Стоимость пиролизных котлов примерно в 2 раза выше, чем обычных, таких как например чешский твердотопливный котел отопления «Viadrus U22». Именно потому, что не все могут позволить себе купить такое устройство, многие умельцы и решаются изготавливать их самостоятельно.

Этот краткий обзор плюсов и минусов котлов пиролизного типа показывает, что данные устройства имеют ряд существенных преимуществ перед моделями прямого горения. Однако их высокая цена толкает многих мастеров любителей к изготовлению самодельных отопительных устройств использующих принцип пиролиза.

Подготовка чертежей, оборудования и материалов

Начиная подготовку к изготовлению своими руками, такого устройства как пиролизный котел, в первую очередь необходимо обзавестись необходимыми чертежами. В сети или на торрентах вы вряд ли найдете где скачать их бесплатно, а вот за деньги на профильных форумах многие умельцы предлагают комплекты чертежей котлов различных мощностей и модификаций. Приобретая такой комплект вы сэкономите себе кучу времени и материалов, а также в комплекте получите подробную инструкцию по сборке и консультацию самого разработчика.

Прежде чем приступать к созданию пиролизного котла, необходимо подготовить все необходимы инструменты и материалы. Нам понадобятся следующие инструменты:

- Для резки металла вам понадобится обычная полупрофессиональная болгарка.

- Мощная дрель и набор сверл по металлу.

- Трансформаторная сварка для соединения деталей котла в единое целое. Однако данный тип сварки способен существенно перегружать электросеть. Поэтому во избежании сбоев в сети лучше воспользоваться инверторным сварочным аппаратом.

Обычно в быту используются котлы малой и средней мощности 25-80 кВт. Такие котлы способны отапливать как типовой деревянный или каркасный дом, так и кирпичный коттедж с несколькими этажами. Для изготовления пиролизного котла мощностью 30 кВт в домашних условиях потребуются купить следующие материалы:

- Лист жаропрочной стали толщиной 5 мм, шириной 1,5 м и длинной 3,5 м;

- Стальной лист толщиной 4 мм, шириной 1,5 м и длинной 3,5 м;

- Металлический лист толщиной 6 мм, шириной 1 м и длинной 1 м;

- 3 м металлического уголка 50;

- 9 м стальной трубы с толщиной стенки 4 мм и диаметром 76 мм;

- 16 профильной трубы 25Х25Х3;

- 1 м круглого прута толщиной 20 мм;

- 2 м круглого прута толщиной 14 мм;

- Около 5 трехкилограммовых пачек электродов;

- 9 шт. шамотных кирпичей для футеровки;

- Центробежный вентилятор.

Обладая подробными чертежами, инструментами и материалами можно приступать к созданию самодельного котла пиролизного типа своими руками. Но перед тем как приступить к созданию самодельного котла, необходимо ознакомиться с техникой безопасности по работе с металлами и сваркой.

Техника безопасности при изготовлении

Знание техники безопасности при любой работе с металлами, будь то сварка или резка, поможет вам избежать серьезных травм. Мы настоятельно рекомендуем вам начинать изготовление самодельного котла только убедившись, что все необходимые меры безопасности приняты.

Фото 6: Футеровка загрузочной камеры шамотным кирпичомВ домашних условиях обычно применяются трансформаторные или инверторные сварочные аппараты. Основными мерами безопасности при проведении сварочных работ являются:

- Перед тем как начать варить котел своими руками, убедитесь в наличии заземления, а также максимальной изоляции проводов.

- Запрещается проводить сварочные работы в темное время суток, во время дождя, а также неподалеку от горючих и легковоспламеняющихся предметов.

- Изготавливая котел в тесном помещении, следует делать частые перерывы выходя при этом на улицу и проветривая помещение.

- Выполняя сварку металлических деталей, следует одеться в защитную одежду, а также использовать защитные очки для глаз.

При выполнении работ с металлами следует придерживаться следующих норм и правил:

- Резку и шлифовку необходимо выполнять в защитных перчатках и очках.

- Неподалеку от места создания пиролизного котла у вас должна находится аптечка.

- Следует учитывать, что при резке металла он нагревается, что может привести к ожогам.

- При отсутствии надлежащего опыта владения болгаркой, следует избегать использования зубчатых дисков и дисков большого диаметра. Также не следует снимать защитный кожух.

Соблюдение этих несложных правил при изготовлении котла своими руками поможет вам избежать серьезных травм и увечий.

Самостоятельная установка и монтаж

Самодельный пиролизный котел помимо точного расчета и правильной сборки требует, правильного монтажа и обвязки для эффективной работы в отопительной системе дома:

- Установку следует производить на специальную бетонную стяжку толщиной не менее 7 см. Длина и ширина фундамента должна быть больше основания котла на 10-20 см.

- На прямой и обратной линии должны быть установлены запирающие вентили полностью отключающие котел от системы отопления.

- Монтаж изготовленного своими руками пиролизного котла должен производится в соответствии со СНиП ІІ-35-76.

- При подготовке к первому пуску котла, следует убедиться, что уплотнительный шнур плотно уложен в канавки дверцы, и из под него не происходит утечки продуктов сгорания.

- Сечение дымохода должно быть не меньше сечения патрубка отходящих газов. Высота и форма сечения и его площадь должны быть такими, чтобы обеспечивать на выходе достаточную тягу, для полного вывода продуктов сгорания в атмосферу.

Более подробно о создании в домашних условиях самодельного котла пиролизного типа своими руками смотрите в следующем видео:

В заключении отметим, что самостоятельно создание пиролизного котла достаточно трудоемкий процесс. Однако, если вы обладаете мастерством и терпением, то изготовление отопительного устройства своими руками обойдется вам значительно дешевле, чем покупка заводской модели. Надеемся, что пиролизный котел собранный вами будет работать долго и исправно обогревать ваш дом в течении долгих лет.

Пиролизный котел своими руками

В регионах, отдалённых от централизованного отопления, раньше каждый дом оборудовался твердотопливным котлом. Топили его углём и дровами. К сожалению, такая конструкция не была лишена недостатков. Основным являлось неудобство при использовании.

Внимание! Довольно часто люди устанавливают электрические отопительные приборы, но стоит признать, что отапливать с их помощью дом — довольно затратное предприятие.

К счастью, есть достойная альтернатива в виде пиролизного котла, который можно сделать своими руками. Основные схемы и чертежи будут представлены в этой статье. Устройства такого класса могут вырабатывать тепло за счёт сжигания дров или специальных брикетов. Мало того, можно использовать отходы с деревообрабатывающих фабрик.

Что собой представляет пиролизный котёл

Как работает

Со схем и чертежей пиролизной отопительной системы можно понять основные принципы её работы. Но чтобы создать это устройство своими руками, в нём необходимо разобраться более подробно.

Процесс, который происходит внутри пиролизного котла, сделанного своими руками по чертежам и схемам, представленным в статье, функционирует благодаря сухой перегонке. Когда температура достигает 500-600 градусов по Цельсию — начинается процесс разложения. Его результатом являются два вещества — газ и природный кокс.

Созданный внутри конструкции газ смешивается с атомами кислорода. Благодаря этому начинается горение. Конечно же, чтобы всё прошло по схеме — внутри камеры, сделанной своими руками по чертежам и схемам, должна быть соответствующая температура.

Пиролизный газ, создаваемый в котле, сделанном своими руками, вступает во взаимодействие с углеродом. Это, в свою очередь, запускает реакцию. Но чтобы это стало возможным устройство должно быть сделано чётко по чертежам и схемам.

Результатом пиролизного процесса, который происходит в котле длительного горения, сделанном своими руками по популярным чертежам и схемам, образуется дым, но он не содержит каких-либо вредных соединений. Поэтом вред, наносимый, окружающей среде минимален.

Важным достоинством пиролизного котла, сделанного своими руками по чертежам и схемам, является то, что он практически не вырабатывает отходов. При этом выделяется немалое количество тепловой энергии, благодаря которой можно отопить немалую площадь.

Пиролизный процесс относится к классу экзотермических. В общем, так называются все процессы, в результате которых происходит высвобождение тепла. Но не всё так просто. Дело в том, что это тепло необходимо для того, чтобы осуществить дополнительный прогрев и сушку топлива.

Преимущества и недостатки

Есть важные нюансы, о которых нужно знать, перед тем как мастерить пиролизный котёл по чертежам и схемам. Начать нужно с достоинств и недостатков, которые имеет конструкция.

К плюсам пиролизных котлов, сделанных своими руками, можно причислить:

- Поддержание заданной температуры теплоносителя на протяжении длительного периода.

- Большой объём загрузочной камеры.

- Высокий КПД.

- Возможность утилизации отходов деревообрабатывающей промышленности в пиролизном котле, сделанном по чертежам.

Тем не менее, чтобы пиролизный котёл, сделанный своими руками, работал как нужно необходимо, чтобы в топливе было не более 30 процентов дополнительных компонентов.

Любая конструкция имеет свои недостатки, в данном случае к ним можно причислить:

- большие габариты,

- зависимость от наличия сети,

- требовательность к топливу.

Также к недостаткам пиролизной системы можно причислить высокую стоимость покупки. Но её можно значительно снизить, если создать устройство своими руками по чертежам и схемам.

В пиролизный котёл, сделанный своими руками по схемам и чертежам нельзя класть непросушенную древесину. Дело в том, что при высокой влажности пиролизной реакции не происходит. Даже при малом проценте резко падает КПД. Это происходит потому, что тепловая энергия превращается в пар.

Необходимость подключения к сети объясняется тем, что устройство должно иметь вентилятор. Именно он позволяет обеспечить принудительную тягу пиролизному котлу, сделанному своими руками по чертежам и схемам.

Создаём пиролизный котёл

Разбор схем и чертежей

Чтобы создать пиролизный котёл своими руками, важно тщательно изучить схемы и чертежи. Именно по ним вы сможете подобрать конструкцию и максимально точно определить количество нужных для строительства материалов.

На схеме и чертеже пиролизного котла отображены основные элементы, без которых невозможно построить конструкцию своими руками:

- регуляторы,

- дымовые каналы,

- отверстия для воздуха,

- трубы для подачи воды,

- трубы для отвода воды,

- камера сгорания,

- вентилятор.

Очень важно при изготовлении пиролизного котла своими руками придерживаться чертежей и схем. Дело в том, что это сложное устройство, в котором будут происходить высокотемпературные процессы. Поэтому малейшая ошибка может обратиться аварийной ситуацией.

Для частного дома будет достаточно пиролизного котла, мощность которого составляет 40 кВт. Не стоит стремиться к большой мощности. Дело в том, что в таком случае конструкция становится значительно сложнее. Мало того, конечная стоимость также увеличивается.

Выбор мощности пиролизного котла, который вы собираетесь создать, влияет на размер ключевых деталей на чертеже или схеме. От правильного подбора размеров зависит нормальное функционирование устройства.

Совет! Если вы владелец маленького домика, то можно остановить свой выбор на котле с мощностью в 30 кВт. Этого будет более чем достаточно.

Инструменты, необходимые для изготовления котла своими руками

Чтобы своими руками сделать конструкцию, работающую на основе пиролизной реакции по чертежам и схемам, необходимо запастись некоторым инвентарём. Для воплощения задумки в жизнь, вам понадобятся следующие материалы и инструменты:

- болгарка,

- сварочный аппарат,

- шлифовальные круги,

- электрическая дрель,

- электроды,

- трубы различного диаметра,

- полосы стали,

- термодатчик,

- вентилятор,

- металлические листы.

Это базовый набор, который необходим, чтобы создать пиролизную систему своими руками по схемам и чертежам. Конечно же, в процессе работы может возникнуть необходимость в дополнительных инструментах и материалах.

Внимание! Толщина стали для корпуса должна быть 3 мм, а лучше 4.

Тонкости сборки

После того как вы выберите подходящую схему, можно будет приступить к сборке. При этом необходимо придерживаться следующих рекомендаций:

- Отверстие, через которое в топку будут попадать дрова и брикеты должно располагаться немного выше, чем у обычных твердотопливных конструкций.

- Не забудьте про ограничитель. Его главная задача — это контролировать количество воздуха. Для его создания нужна семидесятимиллиметровая труба в сечении. Её длина должна быть больше корпуса.

- К ограничителю приваривается диск. Элемент должен быть выполнен из стали. Место приваривания — низ конструкции. В результате у вас получится зазор в 40 мм. Чтобы установка ограничителя стала возможной необходимо сделать дырки в соответствующих местах крышки.

- Лучшей формой для отверстия, через которое будут загружаться дрова является прямоугольник. При этом важно не забыть о дверце. Она должна иметь специальную накладку для лучшей фиксации.

- Также в конструкции необходимо предусмотреть отверстие, через которое будет удаляться зола.

- Трубу для теплоносителя нужно сделать с изгибом. Это позволит повысить отдачу тепла.

Ещё одним важным элементом согласно любой схеме и чертежу является вентиль. С его помощью вы сможете контролировать количество теплоносителя, поступающего внутрь. Поэтому лучше всего расположить его в удобном и легкодоступном месте. Сам алгоритм создания пиролизного котла своими руками по чертежам вы можете увидеть на видео внизу.

После сборки огромное значение имеет первый запуск. Лишь после того, как вы убедитесь, что в продуктах горения нет угарного газа, можно будет утверждать, что всё сделано правильно. Для этого лучше использовать специальное оборудование.

Итоги

Создать котёл, работающий на основе принципа пиролиза можно своими руками. Но перед тем как начать работу необходимо написать проект. Основную роль в нём будет играть рисунок со схемой изделия и размерами.

Пиролизный котел своими руками чертежи и принцип работы

Экономичные, энергосберегающие пиролизные агрегаты относятся к высокоэффективному современному оборудованию, которое широко используется для обогрева помещений различной площади. Самое важное преимущество пиролизной техники – эффективная работа на протяжении суток всего на одной закладке топлива. В чем же секрет такой продуктивности при минимальных затратах? Возможно ли сделать пиролизный котёл своими руками? Где взять чертежи? Ответы на все эти вопросы вы получите в данной статье.

Особенности конструкции оборудования

Пиролизные котлы выпускают многие известные зарубежные и отечественные производители. Оборудование относится к категории твердотопливных агрегатов, может иметь различные габариты, функционал, модификацию и технические характеристики, но в основе изделий лежат схожие элементы конструкции:

- Загрузочная дверка.

- Камера газификации (первичная).

- Бункер сгорания (вторичная камера).

- Теплообменник.

- Дымовая труба.

- Датчики давления и температуры.

- Вентилятор подачи воздуха.

- Форсунки и патрубки.

При принудительной подаче воздуха агрегат оборудован вентилятором, при естественной тяге воздух поступает через поддувало, меняется расположение камер сгорания относительно друг друга. Агрегат может быть оборудован электронным блоком управления. При любой модификации основной принцип работы пиролизного котла остается одинаковым.

Принцип работы газогенераторного агрегата

Высокий КПД пиролизного отопительного оборудования достигается за счет использования двух камер сгорания, а не одной. Сухая перегонка топлива (пиролиз) происходит при очень высоких температурах, которые варьируются от 200 до 800°C, но недостаточной подаче кислорода. Выделяемый пиролизный газ из первичной камеры (камеры газификации) попадает во вторичную, где легко воспламеняется, выделяя максимальное количество тепла, и нагревает теплоноситель.

Отличие от обычного твердотопливного котла, работающего на дровах, – горит древесный материал, и горят газы, образованные при сжигании топлива. Положительный эффект состоит в том, что дрова горят медленно, но они выделяют пиролизный газ, который моментально нагревает теплоноситель во вторичной камере сгорания. Одной загрузкой топлива можно обогреть вдвое большую площадь помещения, чем при использовании классического твердотопливного котла. И на это уйдет гораздо меньше времени.

Преимущества пиролизных котлов

Отопительное оборудование работает на сухом древесном топливе – дрова, опилки, брикеты, отходы мебельного и столярного производства, стружка, торф. Требование к топливу – низкая влажность, для эффективной работы котла следует использовать сухой древесный материал. Достоинства пиролизного оборудования:

- Практически полное сгорание топлива за счет двухступенчатого сжигания.

- КПД достигает 95 процентов при минимальном выбросе вредных продуктов горения чрез дымоход в атмосферу.

- Экономное расходование топлива, его приемлемая стоимость и продолжительное горение.

- Функция автоматической регулировки параметров оборудования – давления, температуры теплоносителя.

- Длительный срок эксплуатации, простая чистка и уход, возможность сжигания неколотых поленьев.

При использовании пиролизного котла в отопительной схеме удается эффективно экономить топливо, сжигать его практически без остатка, контролировать температуру воды в системе, тратить минимум времени на закладку топлива.

Чертежи агрегата для изготовления своими руками

Сейчас всё больше умельцев стараются изготовить агрегат своими руками. В принципе, ничего удивительного в этом нет – инструмента полно, фантазии тоже, чертежи всегда можно усовершенствовать. Мы предлагаем скачать один из вариантов пиролизного котла своими руками, который прошёл проверку.

Итак, что вы можете скачать:

— фото всего процесса изготовления

— видео основных моментов по изготовлению своими руками данного агрегата

— чертежи

Если по какой-то причине вам не видна ссылка для скачивания, оставляйте в комментариях свою электронную почту.

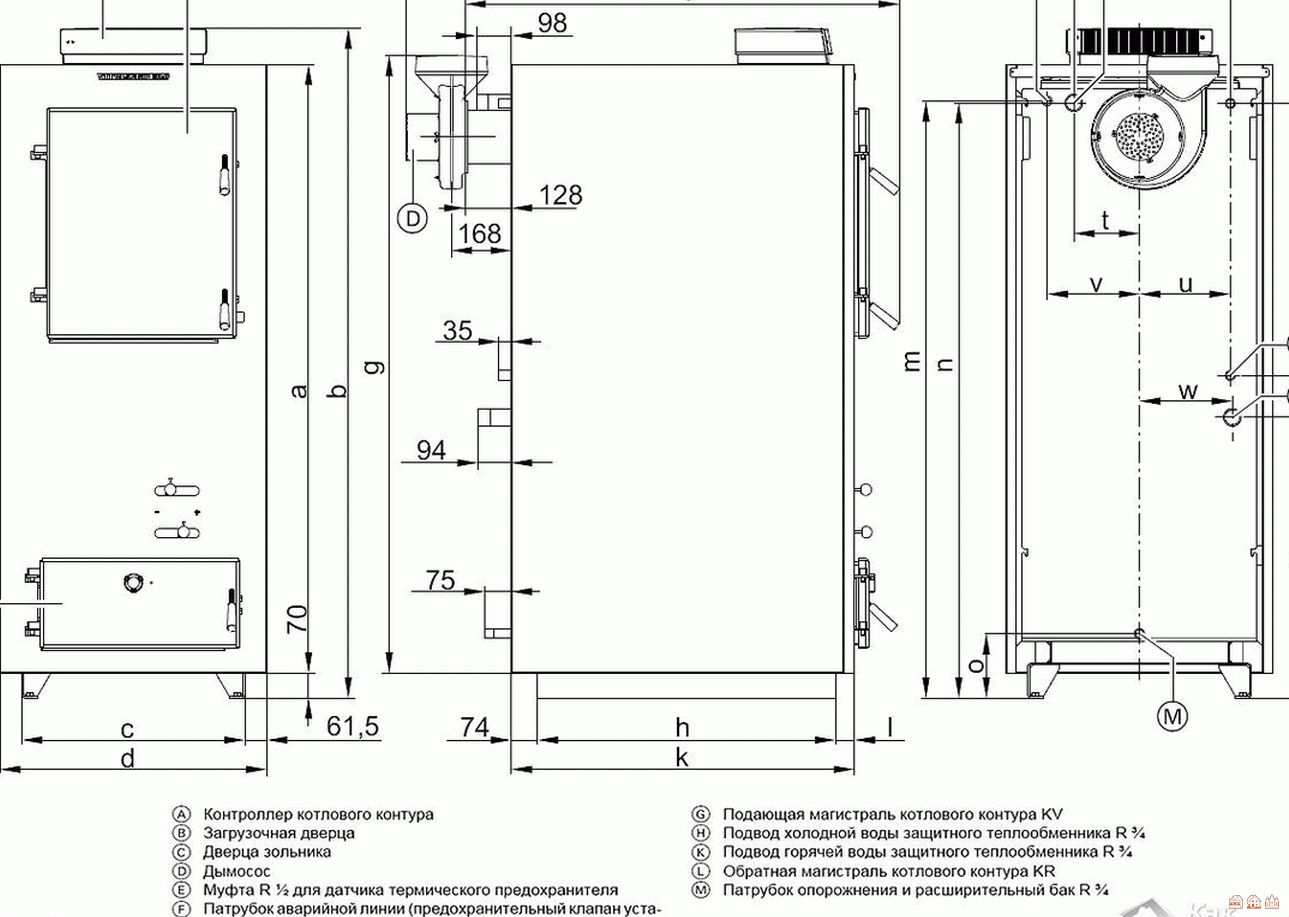

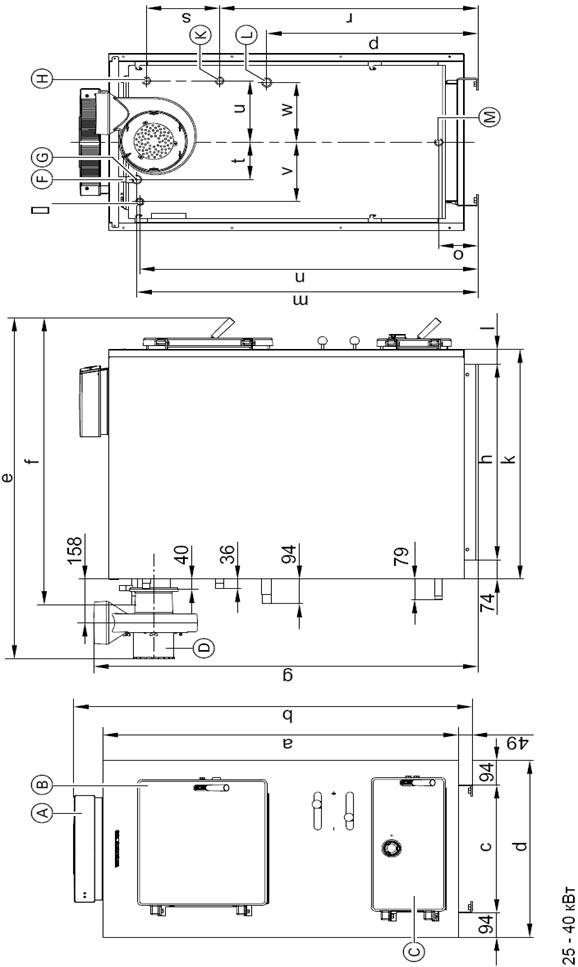

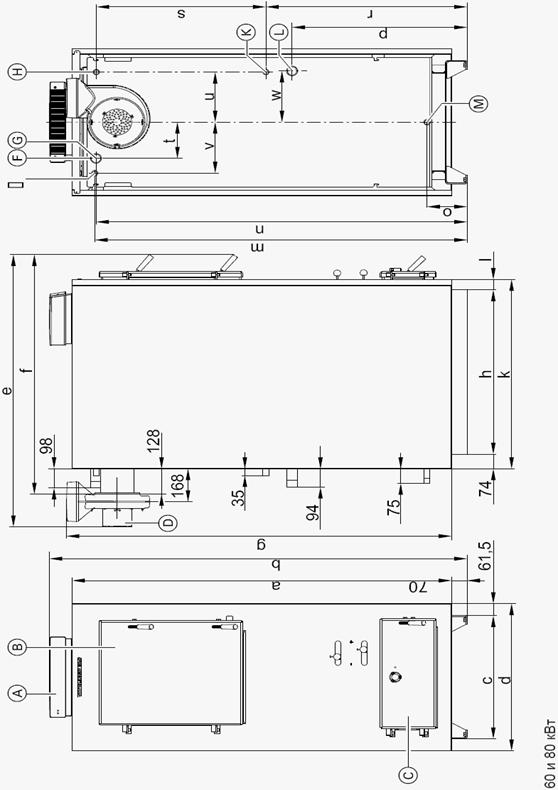

Пиролизный котел по схеме Беляева мощностью в 25-40кВт своими руками

Пиролизный котел

Содержание:

В современной газифицированной России остается достаточно много регионов, где единственным возможным видом топлива остаются дрова и уголь.

Альтернативой неудобным твердотопливным котлам является отопление помещений при помощи электроэнергии, однако этот способ достаточно дорог.

В последнее все время на смену твердотопливным котлам все чаще приходят пиролизные котлы, работающие на прессованных брикетах и древесине. Стоимость такого оборудования на порядок выше, однако, пиролизный котел доступно сделать самостоятельно, значительно сэкономив, таким образом, свой бюджет.

Делая котел своими руками, вы можете быть уверены в качестве прибора, а также не ограничены строгими рамками характеристик готовой продукции.

Принцип работы, достоинства и недостатки

В основе работы устройства лежит пиролиз топлива. Процесс пиролиза – это сжигание топлива при температуре от 200 до 800 градусах по Цельсию в условиях недостатка притока кислорода. При подобном сжигании происходит разложение сухого дерева на три составляющих – твердый остаток, кокс и пиролизный газ.

Газ впоследствии смешивается с кислородом, вызывая тем самым более активное горение. Экзотермическая реакция пиролиза является более эффективной простого горения угля.

Также стоит отметить высокую экологичность установки – пиролизный газ вступает во взаимодействие с углекислым газом, выделяемым в процессе горения, и практически сводит на нет выделение вредных веществ в атмосферу.

Твердый остаток древесины также сгорает, выделяя достаточное количество энергии. Экзотермический процесс сопровождается выделением тепловой энергии, которая используется в установке для просушки топлива и воздуха.

Достоинства:

- Длительное время поддержания выделения тепловой энергии автономно. Это обусловлено высоким КПД установки и большим объемом камеры для загрузки топлива.

- Высокая экологичность – практически не выделяет вредных химических соединений.

- Возможность использовать в качестве топлива резину, ДСП и полимерные пластмассы, тем самым утилизируя их.

Важно: Не превышайте предельно допустимое процентное соотношение данного вида топлива с древесиной. Оно должно равняться 70% древесины и 30% полимеров.

Недостатки:

- Высокая стоимость пиролизного котла, хотя значительная экономия возможна при самостоятельном изготовлении отопительной установки.

- Большие габариты в сравнении с другими видами отопительных приборов.

- Обязательное условие использования сухой древесины, иначе полезное действие установки резко падает так, как часть тепловой энергии выходит с паром.

- Обязательное подключение к электричеству. Работа котла связана с использованием электрического вентилятора, обеспечивающего дополнительную тягу. Этот недостаток не позволяет использовать котел в не электрифицированных районах.

Внутреннее устройство и элементы

Внутреннее устройство

Конструктивная особенность пиролизного котла заключается в наличие 2-х камер для сгорания топлива. Такая необходимость обусловлена особенностями процесса пиролиза.

Первая камера сгорания необходима непосредственно для пиролиза топлива. Процесс разложения древесины на составляющие возможен только при низком проценте содержания кислорода.

Газы, полученные в результате пиролиза, попадают в следующую камеру сгорания с принудительным притоком кислорода, обеспечивающим более качественное горение.

Разделяются две камеры колосником, на который происходит укладка брикетов. Повышенное аэродинамическое сопротивление в топке обязывает применять принудительное нагнетание воздуха при помощи дымососа или вентилятора.

Расходные материалы и необходимый инструмент

Пример самодельного котла

Сборка котла дело не простое. Прежде чем приступать к самостоятельному изготовлению установки нужно внимательно ознакомиться со всеми нюансами и реально оценить свои возможности.

Если вы все же решились осуществить сборку пиролизного котла своими руками, то ваша экономия составит около 2000 долларов.

Сборку котла своими руками производят многие народные умельцы. Благодаря этому в сети можно найти достаточно много открытой информации на тему пиролизных котлов. Однако не все из них делятся информацией бесплатно. Некоторые из Кулибиных осуществляют продажу готовых проектов собственной разработки или же оказывают платные консультации.

Что же, это право авторства, ведь сам процесс разработки и воплощение работающей схемы в жизнь труд не легкий. Для начала следует, изучить все открытые источники и если вы почувствуете недостаток информации, то сможете прибегнуть к платной помощи.

Однако, даже в случае затрат на покупку готового проекта вы значительно сэкономите нежели потратили бы на промышленный котел.

Инструменты, которые вам понадобятся:

- Сварочный аппарат постоянного тока.

- Электрическая дрель.

- Две болгарки — большая (под круг 230) и малая под круг 125

Необходимые расходные материалы на постройку:

- Листы металла, толщиной 4 мм.

- Трубы диаметром 5,7 см (7-8 м).

- Трубы диаметром 15,9 см (0,5 м)

- Огнеупорный кирпич – 15 штук

- Трубы диаметром 3,2 см (1 м)

- Профтруба 60 на 30 (1,5 п.м)

- Полоска стали, 20 см на 7,5 м (толщина стали 4 мм)

- Профтруба 80 на 40 (1 п.м)

- 5 упаковок электродов для сварочного аппарата

- Полоса стали 0,8 см 1 п.м

- Отрезные круги диаметром 125мм -10штук

- Шлифовальные круги диаметром 125мм – 5 штук

- Вентилятор, для организации тяги

- Температурный датчик

Вот и все, что понадобится вам для сборки собственной пиролизной установки.

Схема сборки устройства и монтаж по правилам ТПБ

Схема сборки и размеры элементов

Прежде чем начать сборку установки требуется составить план — смеху будущего устройства и сделать чертежи и необходимые расчеты. Если вы совсем новичок и никогда не делали ничего подобного, рекомендуется не заниматься разработкой схемы устройства самостоятельно.

Обозначение элементов

Лучшим вариантом будет взять из открытых источников уже готовую и проверенную схему котла и внести в нее изменения, в соответствии со своими потребностями.

Таблица размеров и мощностей

За основу можно взять схему пиролизного котла Беляева, которую легко отыскать в сети.

Данная схема позволит собрать устройство мощностью 40кВт. Вносить принципиальные изменения в конструкцию котла не стоит, если только вы не инженер, специализирующийся на разработке тепловых установок. Важно при любом внесении изменений оставить неизменным внутренний размер камеры горения.

Помните: При первом пуске пиролизного котла определите его коэффициент полезного действия. Оценить КПД можно по запаху дыма из тяговой трубы – отсутствие примесей угарного газа свидетельствует о достаточно высоком показателе.

Выбор пиролизного котла для дачного отопления имеет ряд преимуществ, однако главным из них является возможность использования в качестве теплоносителя воздух, вместо воды. Такой способ отопления предохранит трубы от замерзания зимой и не потребует слива системы. При отоплении воздухом создается такая же замкнутая система труб, как и при водяном отоплении.

Установка котла после сборки требует соблюдения требований пожарной безопасности. Нарушение данных требований влечет за собой большой риск получения не только материального ущерба, но и ставит под угрозу жизнь и здоровье людей, проживающих в доме.

- Под отопительное оборудование должна быть отведена отдельная комната, являющаяся не жилой.

- Под отопительной установкой обязательно должно быть прочное каменное основание – кирпич или бетонная стяжка.

- Камеры топок должны быть дополнительно защищены металлическим листом толщиной не менее 2-х мм.

- Котел должен быть установлен на расстоянии от стен (минимально допустимое – 20см)

- Помещение, отведенное под котельную, должно быть оборудовано дополнительной вентиляцией (площадь отверстия вентиляции не менее 100 см)

Совет: дымоход следует дополнительно утеплить минеральным утеплителем. Это необходимо для предотвращения его разрушения вследствие охлаждения газов и образования конденсата и дегтевого налета

Мало места для котла? Поставьте печь!

Пиролизная печь

Для владельцев маленьких дачных домиков, где нецелесообразно устанавливать полноценный котел из-за малой площади стоит обратить свое внимание на пиролизную печь.

Принцип работы печи тот же, что у котла и основан на горении древесины.

Для изготовления такой печи вам потребуются следующие материалы:

- Керамический кирпич около 400 шт.

- Шамотный кирпич около 100 шт.

- Лист стали толщиной 4 мм (6 на 1,5 метра)

- Вентилятор для нагнетания воздуха

- 3 чугунных колосника.

- Регулятор температуры (рычаг).

- Металлические дверцы для топки и поддувала.

Из перечисленных материалов вы сможете собрать печь мощностью 15-25 кВт. Такая печь с легкостью создаст тепло в маленьком дачном домике площадью до 60 квадратных метров.

Из этих материалов у вас получится печь, мощностью до 25 кВт. При необходимости отапливать меньший объем достаточно уменьшить размеры печи под вашу площадь.

Большинство людей отказались от дровяного отопления в пользу газификации по причине автономности последнего. Однако в загородном дачном домике, где не требуется проживать постоянно потрескивание поленьев в огне, и особое тепло создаст уют и гармоничную обстановку. Дача это место где люди отдыхают от городской суеты. Отопление на дровах будет особенно актуальным.

Горелки для распыления отработанного масла | Живая Сеть Фермы

Обновление: 26.10.18. Часть 2 доступна здесь

Летний сезон отопления, вентиляции и кондиционирования подходит к концу, и в последнее время наша местная свалка переполнена старыми печами для сжигания мазута. В то время как жители Эшвилла как можно быстрее заменяют масляные горелки на современные системы тепловых насосов, сознательные строители и торговцы перерабатывают использованное оборудование, и хотя многие из этих машин полностью функционируют, несомненно, многие из них все еще оказываются на свалке.Что можно сделать, чтобы эта надежная, иногда устаревшая технология не попадала в поток отходов и использовалась с пользой? Команда biochar в Living Web в течение последнего года работала над разработкой технологии сжигания масла для чистого сжигания пиролизного масла — коррозионного, липкого и тяжелого жидкого побочного продукта производства biochar.

Обычные горелки на жидком топливе

Обычные масляные горелки обычно используются в старых домах и в районах, где системы отопления были установлены до того, как стал широко доступным природный газ.Это устройство, обычно встречающееся в подвалах, которое вытягивает масло из большого резервуара и сжигает его в камере, расположенной непосредственно под печью или котлом. Эти горелки, работающие на жидком топливе для дома (HHO), настроены на использование определенного сорта мазута, обычно называемого жидким топливом №2 (представьте себе вязкость дизельного топлива). Фактически, любая масляная печь, разработанная для мазута № 2, может принимать до 20% биодизеля без каких-либо модификаций. Местные жители WNC могут быть знакомы с биотопливом от Blue Ridge Biofuels — смесью до 20% биодизеля и мазута.Те из вас, кто живет за пределами области, где в доме есть масляные печи и котлы, могут использовать эту карту, чтобы найти дистрибьюторов биодизеля в вашем районе. Также посетите сайт Департамента энергетики, чтобы узнать о некоторых простых процедурах, таких как изменение размера форсунки, которые могут сократить расход топлива до 10%.

Эти горелки «пушечного типа» были извлечены из старых печей, вместо того, чтобы быть раздавленными на свалке. Обычные горелки на жидком топливе могут быть модифицированы для работы с более широким диапазоном видов топлива для обеспечения интенсивного нагрева многих процессов.

Как они работают?

Обычные жидкотопливные горелки представляют собой плотно укомплектованную систему компонентов: масляный насос, нагнетатель, форсунку, систему зажигания, средства управления и предохранительные механизмы. Эти горелки «пистолетного типа» работают, нагнетая очищенное масло через специальное сопло под высоким давлением, создавая туман, который воспламеняется при наличии искры высокого напряжения. Этот чрезвычайно мелкодисперсный или распыленный спрей , способствует чистому сгоранию за счет уменьшения размера частиц топлива по сравнению с воздухом для горения.Подумайте о растопке, когда разжигаете костер — при достаточном количестве воздуха для горения маленькие кусочки дров горят быстро, чисто и горячо. То же самое и с распыленной струей. Вводится нужное количество кислорода, добавляется искра, и образовавшееся пламя затем регулируется в камере сгорания, где интенсивное тепло направляется через теплообменник, нагревая воздух или воду в системе отопления жилых помещений.

Помимо улучшений в удержании пламени и обращении с воздухом для горения, очень мало что изменилось в горелке пистолетного типа за десятилетия.Конечно, при рассмотрении вопроса о добыче и распределении оставшейся у нас дешевой нефти возникают проблемы с экологией и отказоустойчивостью, особенно когда она направляется на отопление дома, где есть так много лучших вариантов. Однако эти горелки работают на удивление чисто, иначе сажа забивает небольшие проходы в типичном теплообменнике печи.

Есть еще несколько вещей, которые делают работу с этими традиционными технологиями сжигания нефти такой интересной:

- Жидкое топливо по своей сути имеет определенные преимущества: его легко хранить и дозировать для получения предсказуемой выходной мощности.Это важно для некоторых видов оборудования и просто для удобства в других.

- Чистое горение требует высоких температур — преимущество при правильном применении. Топливо для отопления с высокой температурой не всегда необходимо в системе отопления дома, но имеет решающее значение при применении в определенных областях, например, в литейном производстве на заднем дворе или в печи для обжига керамики.

- Если не указано иное, горелки пистолетного типа предназначены только для сжигания мазута № 2 (и до 20% биодизеля). Более высокие концентрации альтернативного жидкого топлива требуют модификации оборудования.К счастью, эти модификации хорошо задокументированы: отработанные моторные масла и растительные масла являются доступными альтернативами топлива.

Модернизация горелки пистолетного типа для использования альтернативного топлива требует внесения нескольких явных изменений в исходную конструкцию. В специализированных сифонных форсунках сжатый воздух используется для подачи распыляемого топлива, что предотвращает засорение и устраняет необходимость в масляном насосе. Отработанное моторное масло имеет более высокую температуру воспламенения, чем # 2 HHO, и требует дополнительного предварительного подогрева топлива. Мы используем небольшой (удивительно доступный) нагревательный элемент с ПИД-управлением на сопле для надежного запуска и стабильной работы.Детали продолжаются, и эти модификации непросто понять без некоторой предыстории и упорства. К счастью для нас, CKburners предоставляет комплекты и подробные инструкции для начинающих. Для нашего первого агрегата мы купили блочный нагреватель и комплект сифонной насадки. Для тех, кто склонен искать утилизированные материалы, можно будет модифицировать существующую масляную горелку с помощью этого комплекта всего за 400 долларов.

Модифицированная горелка пистолетного типа, разработанная для использования с отработанными моторными маслами.

Масло пиролизное

В Living Web Farms нашей конечной целью была машина, не ограничивающаяся использованием отработанных моторных масел или даже отработанных растительных масел.Нам нужна была система, которая могла бы надежно сжигать пиролизное масло — побочный продукт нашего метода медленного пиролиза для производства биоугля. При медленном пиролизе из сухой биомассы выделяются газы, поскольку она нагревается в отсутствие кислорода. Эти газы проходят через конденсационную установку и попадают в регулируемую камеру сгорания. В конденсационной установке газы, которые могут конденсироваться, выпадают в виде жидкостей, откуда они стекают в большие сборные емкости. В течение нескольких месяцев на дне этих емкостей оседают тяжелые масла и гудрон.Самым легким из этих масел является то, что мы называем пиролизным маслом, которое отделяется и хранится для использования в качестве топлива. Оставшиеся жидкие продукты, смолы и древесный уксус (или пиролиновая кислота) также отделяются в это время, где они хранятся и используются позже для различных интересных вещей.

Пиролизное масло обладает некоторыми совершенно другими качествами, которые отличают его от обычного жидкого топлива. Требуется тонкое распыление в горячую камеру сгорания. Он очень агрессивен, и его вязкость резко меняется при изменении температуры.Из наших экспериментов мы узнали, что если он нагревается выше определенного порога, он не вернется в жидкую форму. С тех пор мы узнали, что это может быть связано с повышенным воздействием кислорода, и это тоже имеет смысл, поскольку если дать ему высохнуть на солнце достаточно долго, он может создать твердый пластик, подобный оболочке. Эти характеристики становятся серьезной проблемой при проектировании соответствующей горелки. Из-за этих проблем, особенно коррозии и проблем с засорением, мы знали, что было бы неразумно «проталкивать» пиролизное масло через крошечные проходы в сопле модифицированной горелки пистолетного типа.Наши исследования в области литья металлов своими руками привели нас к горелке в стиле бабингтона.

Пиролизное масло: ценный побочный продукт производства биоугля на фермах

Горелка в стиле Бабингтона

Горелки Бабингтонабыли разработаны в 1970-х годах изобретателем Робертом Бабингтоном как средство получения очень тонкого распыления при низкой скорости горения. Горелки Babington Airtronic начали появляться на рынке в 1980-х годах в качестве бытовых отопительных приборов в основном в европейских домах. Сегодня эта технология была использована военными США для удаленного приготовления пищи.Горелки Бабингтона имеют уникальную шарообразную конструкцию сопла, которая не только обеспечивает эффективное сжигание топлива, но также позволяет использовать гораздо более широкий диапазон видов топлива, требуя гораздо меньшей фильтрации, чем модифицированные обычные горелки.

Сердце горелки Бабингтона — это шарообразная форсунка. Вместо того, чтобы нагнетать масло через сопло с помощью насоса, теперь масло перекачивается через шар , где оно образует тонкую пленку, растягиваясь по поверхности шара. На экваторе шара, где масляная пленка находится в самой тонкой точке, она пересекает поток сжатого воздуха, проходящего через очень маленькое отверстие.Распыление достигается здесь, когда мелкие брызги масла проходят около точки воспламенения, вводится больше воздуха и реализуется чистое сгорание. Избыточное масло течет по шару и возвращается в емкость (иногда называемую отстойником), где оно непрерывно перекачивается обратно по шару. Оригинальные горелки бабингтона были разработаны для обеспечения высокой эффективности и малой мощности горения. Строители своими руками экспериментировали со способами регулировки тепловой мощности (и, следовательно, расхода топлива), регулируя размер и количество отверстий в шаре, расход масла и давление воздуха через сопло.

Вода, льющаяся на сопло в форме шара, когда воздух проходит через очень маленькое отверстие, образует очень мелкую струю

При нормальных температурах наше пиролизное масло слишком густое для фильтрации через стандартные масляные фильтры. Для нас реальное преимущество насадки бабингтона заключается в меньшей потребности в таком уровне тонкой фильтрации. Поскольку наше масло не протекает через обычную форсунку, топливо нужно фильтровать только в той степени, в которой его можно перекачивать. В нашей системе используется шестеренчатый насос 12 В для подачи масла из отстойника резервуара низкого давления на 2-дюймовый шар из нержавеющей стали с отверстием.Отверстие 03 ”. Предварительный нагрев применяется ко всему резервуару через теплообменник с медной спиралью, где тепло отбирается либо от очень маленького электрического водонагревателя, сделанного своими руками, либо от избыточного тепла, генерируемого системой. Обычные электроды и регулятор розжига получены от другой горелки на свалке металлолома. С помощью этой установки мы достигли очень чистого сгорания пиролизного масла при температурах до 2000 ° F в нашей камере сгорания при очень небольшом расходе топлива (½ галлона / час).

Наша камера сгорания была построена с учетом модульной конструкции.Либо горелка бабингтонского типа, либо наша модифицированная установка горелки пистолетного типа на фланце на впускной трубе. Камера сгорания функционирует как сырая печь или литейный цех с умеренным контролем температуры. Крышка легко снимается, открывая универсальный фланец для установки водонагревателя или для размещения будущих приборов, таких как сушильная машина или печь с принудительной подачей воздуха. Здесь все становится интереснее, когда мы можем максимизировать эффективность, складывая приборы друг на друга. Например, мы можем одновременно плавить алюминий в камере, нагревая воду, а затем стерилизовать питательную среду или сушить древесную стружку перед тем, как ее выбросить через дымоход.

Наша масляная пиролизная горелка в стиле бабингтона: это бак! Мы экспериментировали и продемонстрировали, что пиролизное масло может гореть чисто и горячо.

Мы создали нашу первую горелку в стиле бабингтона с целью экспериментирования. Честно говоря, это негабаритный агрегат, который еще предстоит улучшить. Система предварительного нагрева неуклюжа и требует слишком много времени для запуска системы с холода. Наша обычная система зажигания ненадежна с маслами, для которых она не предназначена.В целом, существует слишком много причин, по которым эта система может выйти из строя. Даже с нашими автоматизированными системами безопасности, это не та машина, от которой вы хотели бы отказаться надолго, а тем более оставить на ночь для обогрева теплицы.

По мне, только когда вы разбираете что-то и начинаете перестраивать, вы начинаете ценить оригинал. Этой зимой мы с нетерпением ждем возможности изменить дизайн горелки в стиле бабингтона. Мы постараемся уместить все это в обычный комплект горелки пистолетного типа. Наша новая система будет надежно запускаться (и экономить электроэнергию) за счет предварительного нагрева масла только в той точке, где оно протекает через шар, и мы включим источник низкого давления для холодного запуска и, возможно, полностью потеряем обычный источник зажигания.Мы будем разрабатывать больше недорогих приложений для отопления: отопление теплиц, переработка пластмасс, переработка кормов и многое другое.

Следите за обновлениями, мы будем обновлять наш прогресс в блоге. Как всегда, напишите мне, если хотите узнать больше.

Обновление: 26.10.18. Часть 2 доступна здесь

(PDF) Современное состояние быстрого пиролиза в странах-членах МЭА по биоэнергетике

[74] Mullen CA, Boateng AA. Характеристика нерастворимых в воде твердых веществ, выделенных

из различных масел быстрого пиролиза биомассы.Журнал аналитического и прикладного

Пиролиз 2011; 90: 197–203.

[75] Райт М.М., Даугард, Делавэр, Сатрио, Дж. А., Браун, Р. Технико-экономический анализ

быстрого пиролиза биомассы до транспортного топлива. Топливо 2010; 89: S11–9.

[76] Ортиз-Торал П.Дж., Сатрио Дж., Браун Р.С., Шанкс Б.Н. Паровой риформинг фракций бионефти

: влияние состава и стабильности. Энергия и топливо 2011; 25:

3289–97.

[77] ДеСисто В.Дж., Хилл Н., Бейс С.Х., Муккамала С., Джозеф Дж., Бейкер С. и др.Быстрый

пиролиз сосновых опилок в реакторе с псевдоожиженным слоем. Энергия и топливо

2010; 24: 2642–51.

[78] Джозеф Дж., Бейкер С., Муккамала С., Бейс С.Х., Уилер М.К., ДеСисто В.Дж. и др.

Химические сдвиги и время жизни для анализа ядерного магнитного резонанса (ЯМР)

биотоплива. Энергия и топливо 2010; 24: 5153–62.

[79] Гарсия-Перес М., Ван XS, Шен Дж., Родос М.Дж., Тиан Ф.Дж., Ли В.Дж. и др. Быстрый

пиролиз древесной биомассы масляного молотого: влияние температуры на выход

и качество продуктов пиролиза.Промышленная и инженерная химия

Исследование 2008; 47: 1846–54.

[80] Гарсия-Перес М., Ван С., Шен Дж., Родос М., Ли В.Дж., Ли Ч.З. Влияние температуры

на образование олигомеров на основе лигнина во время быстрого пиролиза

древесной биомассы молотого дерева. Энергия и топливо 2008; 22: 2022–32.

[81] Mourant D, Wang ZH, He M, Wang XS, Garcia-Perez M, Ling KC и др.

Быстрый пиролиз древесины малли: влияние щелочных и щелочноземельных металлов

металлических частиц на выход и состав бионефти.Топливо 2011; 90:

2915–22.

[82] Ли Х, Гунаван Р., Ливенс С., Ван И, Мурант Д., Ван С. и др. Одновременная

каталитическая этерификация карбоновых кислот и ацетализация альдегидов в быстром пиролизном биомасле

из биомассы молотого. Топливо 2011; 90: 2530–7.

[83] Лиан Дж. Н., Чен С. Л., Чжоу С. А., Ван Чж., О’Фаллон Дж., Ли Ч.З. и др. Разделение,

гидролиз и ферментация пиролитических сахаров с получением этанола и

липидов. Биоресурсные технологии 2010; 101: 9688–99.

[84] Гарсия-Перес М., Шен Дж., Ван XS, Ли Ч. Производственные и топливные свойства смесей

быстрого пиролиза / биодизеля. Технология переработки топлива 2010; 91:

296–305.

[85] Westerhof RJM, Brilman DWF, Garcia-Perez M, Wang Z, Oudenhoven SRG,

van Swaaij WPM и др. Фракционная конденсация паров пиролиза биомассы

. Энергия и топливо 2011; 25: 1817–29.

[86] Джонсон Р.Л., Лиав С.С., Гарсия-Перес М., Ха С., Лин С.С.Й., Макдональд АГ и др.

Пиролизная газовая хроматография, масс-спектрометрические исследования для оценки предварительной обработки воды при высокой температуре

как способ модификации состава биомасла

, полученного в результате быстрого пиролиза пшеничной соломы. Энергия и топливо 2009; 23:

6242–52.

[87] Lei HW, Ren SJ, Wang L, Bu Q, Julson J, Holladay J, et al. Микроволновая печь

пиролиз сушеного зерна дистилляторов с растворимыми веществами (ДДГ) для производства биотоплива-

. Биоресурсные технологии 2011; 102: 6208–13.

[88] Бу Кью, Лей Х.В., Рен С.Дж., Ван Л., Холладей Дж., Чжан Кью и др. Фенол и фенольные соединения

из лигноцеллюлозной биомассы путем каталитического микроволнового пиролиза.

Технология биоресурсов 2011; 102: 7004–7.

[89] Лей Х.В., Рен С.Дж., Джулсон Дж. Влияние температуры и времени реакции и размера частиц кукурузной стебли

на микроволновый пиролиз. Энергия и топливо

2009; 23: 3254–61.

[90] Ван YQ, Chen P, Zhang B, Yang CY, Liu YH, Lin XY и др.Microwave-

Вспомогательный пиролиз биомассы: катализаторы для повышения селективности продукта.

Журнал аналитического и прикладного пиролиза 2009; 86: 161–7.

[91] Du ZY, Li YC, Wang XQ, Wan YQ, Chen Q, Wang CG и др. Микроволновая печь-

вспомогательный пиролиз микроводорослей для производства биотоплива. Биоресурсная технология —

нология 2011; 102: 4890–6.

[92] Инграм Л., Мохан Д., Брика М., Стил П., Штробель Д., Крокер Д. и др. Пиролиз

древесины и коры в шнековом реакторе: физические свойства и химический анализ

анализ произведенных биомаслей.Энергия и топливо 2008; 22: 614–25.

[93] Hassan EBM, Steele PH, Ingram L. Характеристика био-масел быстрого пиролиза

, полученных из предварительно обработанной древесины сосны. Прикладная биохимия и биотехнология —

нология 2009; 154: 182–92.

[94] Бхаттачарья П., Стил PH, Хассан Э.М., Митчелл Б., Ингрэм Л., Питтман К.

Копиролиз дерева / пластика в шнековом реакторе: химический и физический

Анализ продуктов. Топливо 2009; 88: 1251–60.

[95] Трипати М.М., Хассан Е.М., Юех Ф.Й., Сингх Дж. П., Стил PH.Исследование воздействия ультрафиолетового излучения

на бионефть методом лазерно-индуцированной флуоресцентной спектроскопии.

Energy & Fuels 2010; 24: 6187–92.

[96] Nolte MW, Liberatore MW. Вязкость пиролизных масел биомассы из различного сырья

. Энергия и топливо 2010; 24: 6601–8.

[97] Холмгрен Дж., Маринанджели Р., Наир П., Эллиотт, округ Колумбия, Бейн Р. Рассмотреть возможность преобразования пиролизных масел

в возобновляемые виды топлива. Переработка углеводородов 2008; 87 95-6,

8, 100, 3.

[98] Маркер TL, Феликс Л.Г., Линк М.Б., Робертс М.Дж. Интегрированный гидропиролиз и

гидроконверсия (ih3) для прямого производства бензина и дизельного топлива

или смешивания компонентов из биомассы, часть 1: испытание для подтверждения принципа.

Экологический прогресс и устойчивая энергетика 2012; 31: 191–9.

[99] /www.fpac.ca/index.php/en/bio-pathways/S, (дата обращения: 20 августа 2012 г.).

[100] /cfs.nrcan.gc.ca/pages/232?lang=en_CAS, (дата обращения: 20 августа 2012 г.).

[101] /www.cribe.ca/projects/content/projects/article/domtarS, (дата обращения: 20

, август 2012 г.).

[102] Беррути Ф., Бриенс С., Ферранте Л. Мобильная технология пиролиза для преобразования

биомассы в бионефть. Восьмой всемирный химический конгресс

инженерная конференция и 24-й межамериканский химический конгресс

Engineering 2009.

[103] /www.ensyn.com/S, (дата обращения: 20 августа 2012 г.).

[104] /www.envergenttech.com / S, (дата обращения: 20 августа 2012 г.).

[105] /www.astm.org/Standards/D7544.htmS, (дата обращения: 20 августа 2012 г.).

[106] Скотт Д.С., Пискорз Дж. Непрерывный флеш-пиролиз древесины для производства

жидкого топлива. Энергетические отходы биомассы 1983; 7: 1123–46.

[107] Brown RC, Radlein D, Piskorz J. Процессы предварительной обработки для увеличения пиролитического выхода левоглюкозана из травяного сырья

. В: Бозелл Дж. Дж., Редактор.

Химические вещества и материалы из возобновляемых источников.Вашингтон, округ Колумбия, 2001.

с. 123–132.

[108] Пискорз Дж., Майерски П., Рэдлейн Д., Скотт Д.С., Бриджуотер А.В. Быстрый пиролиз

сладкого сорго и жома сладкого сорго. Журнал аналитического и

прикладного пиролиза 1998; 46: 15–29.

[109] Пискож Дж., Майерски П., Радлейн Д., Владарс-Усас А., Скотт Д. С.. Мгновенный пиролиз целлюлозы

для получения ангидроолигомеров. Журнал аналитического и

прикладного пиролиза 2000; 56: 145–66.

[110] Preto F, Gogolek PEG, JKL W Испытания и разработка форсунок для сжигания биотоплива

.Наука в области термического и химического преобразования биомассы. Виктория,

Канада, сентябрь 2004 г.

[111] Прето Ф. Пиролизные масла биомассы: топливо будущего? Oil Heat 2005 Halifax:

Канадский: Oil Heat Association; 2005 г., май.

[112] Прето Ф., Чжан Ф., Хоган Э. Утилизация пиролизного масла биомассы путем совместного сжигания с

природного газа в сушильных печах для пиломатериалов. Четвертая европейская конференция и выставка

по биомассе для энергетики, промышленности и защиты климата.Par-

— октябрь 2005 г.

[113] Прето Ф, Койл И., Вонг Дж.К.Л., Чжан Ф. Сжигание пиролизных «биомаслей» в туннельной печи

. Биоэнергетика-II: топливо и химические вещества из возобновляемых источников

. Рио-де-Жанейро, Бразилия, март 2009 г.

[114] Шнитцер М.И., Монреаль К.М., Фейси Г.А., Франшам ПБ. Превращение

куриного помета в бионефть путем быстрого пиролиза i. Анализ куриного помета,

бионефти и полукокса методами c-13 и h-1 ЯМР и ftir спектрофотометрии.Журнал

Наука об окружающей среде и здоровье, Часть B Пестициды 2007; 42: 71–7.

[115] Schnitzer MI, Monreal CM, Jandl G, Leinweber P, Fransham PB. Преобразование

куриного помета в бионефть с помощью быстрого пиролиза ii. Анализ

куриного помета, бионефти и полукокса методом пиролиза-газовой хроматографии по точке Кюри.

/ масс-спектрометрия (cp py-gc / ms). Journal of Environmental Science

and Health, Part B Pesticides 2007; 42: 79–95.

[116] Прето Ф, Хоган Э. Подход биоперерабатывающего завода на основе пиролиза.Четырнадцатая европейская конференция и выставка

по биомассе для энергетики, промышленности и климата

Защита. Париж, октябрь 2005 г.

[117] Собхи А., Чаоки Дж. Биоперерабатывающие заводы с использованием микроволн. Химическая инженерия

Transactions 2010; 19: 25–9.

[118] Цанетакис Т., Ашгриз Н., Джеймс Д.Ф., Томсон М.Дж. Свойства жидкого топлива

фракции бионефти, полученной из древесины лиственных пород. Энергия и топливо 2008; 22: 2725–33.

[119] Цанетакис Т., Фарра Н., Молоди С., Ламонт В., МакГрат А., Томсон М.Дж.Распылить

характеристики горения и газообразные выбросы древесной смеси быстрой пиролизной жидкости и этанола

в пилотной стабилизированной вихревой горелке. Энергия и

Топливо 2010; 24: 5331–48.

[120] Цанетакис Т., Молоди С., Фарра Н., Нгуен Б., Томсон М.Дж. Распылительное сжигание

и выбросы твердых частиц смеси этанола из древесины быстрого пиролиза

в пилотной стабилизированной вихревой горелке. Энергия и топливо 2011; 25:

1405–22.

[121] Хан У, Цанетакис Т., Томсон М.Дж., Ким С. Исследование эффективности и выбросов

жилой микрокогенерационной системы, основанной на модифицированном двигателе Стирлинга

и работающей на древесной смеси быстро-пиролизного жидкого этанола. . Combus-

Институт Канадской секции Весеннее техническое совещание. Торонто, Канада

2012.

[122] /www.icfar.ca/S, (дата обращения: 20 августа 2012 г.).

[123] Карими Э., Бриенс С., Беррути Ф., Молоди С., Цанетакис Т., Томсон М.Дж. и др.Красный шлам

как катализатор повышения качества биомасла пиролиза семян конопли. Энергия

и топливо 2010; 24: 6586–600.

[124] Беррути Ф.М., Ферранте Л., Бриенс С.Л., Беррути Ф. Пиролиз связного мяса и

костной муки в кипящем псевдоожиженном слое с прерывистым питателем твердых частиц.

Журнал аналитического и прикладного пиролиза 2012; 94: 153–62.

[125] Палмизано П., Беррути Ф., Бриенс С. Влияние биоугля на выход продукта и качество

во время пиролиза биомассы в реакторе с барботажным псевдоожиженным слоем.В:

19-й международный симпозиум по аналитическому и прикладному пиролизу. Linz,

AustriaMay 2012.

[126] /www.Sdtc.Ca/uploads/documents/en/2004_ar_supplimental.PdfS,

(дата обращения: 20 августа 2012 г.).

[127] /www.hydro.mb.caS, (дата обращения: 20 августа 2012 г.].

[128] Рой К. Личное сообщение. 2012 г.

[129] Wagenaar BM, Venderbosch RH, Carrasco J, Strenziok R, Aa BJvd. Производство и применение биомасла с вращающимся конусом

.В: Бриджуотер А.В., редактор. Прогресс

в области термохимической переработки биомассы. Оксфорд: Blackwell Science; 2001.

с. 1268–80.

[130] Хансен У., Стренциок Р., Вагенаар Б.М., Мейер Д. Энергетическая утилизация

загрязненных древесных отходов пиролиза пламени. Dgmk tagungsberichte. Ham-

, бург: Deutsche Wissenschaftliche Gesellschaft fuer Erdoel, Erdgas und

Kohle; 2002 г. 341–347.

[131] Хансен У., Стренциок Р., Вендиг Д., Каутц М. Биогенное топливо в небольшой газовой турбине

.ВДИ-Бер 2003; 1746: 119–34.

[132] Faix O, Fortmann L, Bremer J, Meier D. Продукты термического разложения древесины

. Коллекция масс-спектров электронного удара (ei) продуктов, производных полисахарида-

. Holz als Roh- und Werkstoff 1991; 49: 299–304.

[133] Фаикс О., Мейер Д., Фортманн И. Продукты термического разложения древесины. Газ

хроматографическое разделение и масс-спектрометрическая характеристика

D. Meier et al. / Renewable and Sustainable Energy Reviews 20 (2013) 619–641640

Моделирование установки конденсации и фракционирования на установке пиролиза отходов пластмасс

Сравнение систем конденсации и фракционирования

Представлены результаты моделирования процесса для трех изученных случаев на фиг.8 и 9. Расчеты проводились для входящего потока пара при 300 ° C и трех значениях температуры разделения фаз (110, 140 и 170 ° C), соответствующих:

TOWR — температура дистиллята,

2 CNDR — температура на выходе из первого конденсатора,

3 CNDR — температура на выходе из второго конденсатора.Температура на выходе из первого конденсатора была равна температуре кубового продукта из соответствующей ректификационной колонны.

Сравнение трех систем конденсации и фракционирования

Рис. 9Фракционирование выбранных компонентов в тяжелой фракции при температурах разделения, равных 110 ° C, 140 ° C и 170 ° C

Моделирование TOWR выполнены для колонки с 6 теоретическими ступенями (включая парциальный конденсатор).

На рисунке 8 показано отношение полученного потока тяжелой фракции к общему потоку нефти, определяемое как: